|

各種廃プラ・廃タイヤ・ゴム類の準バイオ系燃料製造装置,及び水素製造装置のお薦め情報を掲載します。

先ず廃プラ・廃タイヤ熱分解燃料変換法では、バイオ・バイオマス分野からは外れますが、同じ様な最近再度注目の準バイオ系の燃料油化の廃プラ・廃タイヤ(触媒)熱分解液化法も紹介してます。

最近、海洋汚染、及び中国、マレーシヤ等への輸出も出来なくなり、特に世界各国とも国内・社内処理がビジネス上の緊急課題です。

次に、再生可能エネルギーの風力・太陽光発電の課題を補う余剰電力を利用する水素(Green-Hydrogen)燃料(必要時に再発電)も、今後不可欠です

以下、既存諸原料(燃料)(固体・液体)を特定の製造装置を利用し、使い易い状態の燃料(液体・気体)へ高効率で再度燃料変換する製造装置を各種ご紹介します。

|

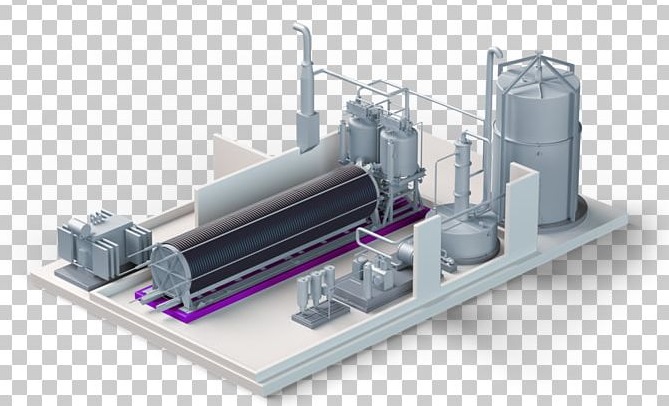

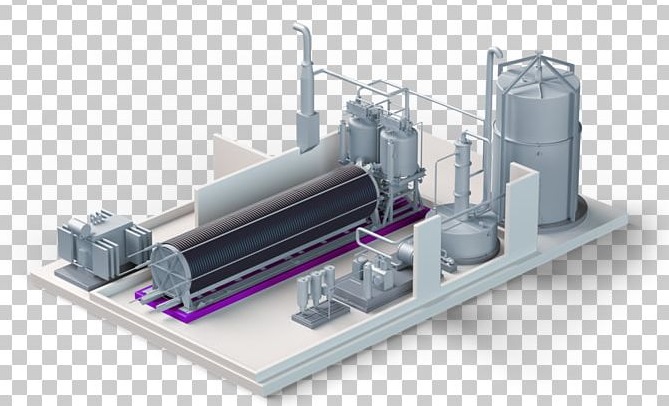

(1)熱分解油化燃料(廃プラ/廃タイヤ油化)装置(固体⇒液体・燃料変換法)

熱分解油化装置(Thermal Pyrolysis to Oil Plant)は、欧米メーカー、中国/インドメーカー、そして日本、他があります。

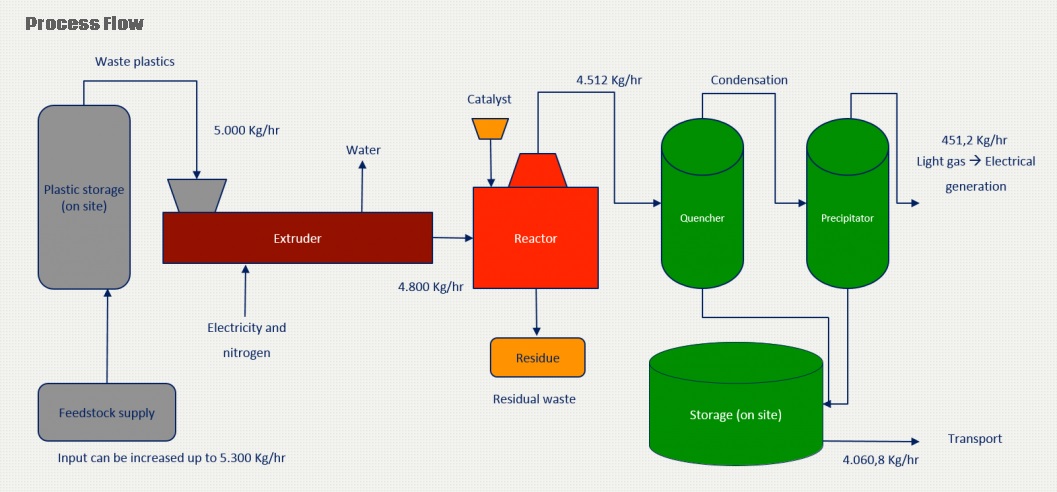

熱分解油化装置は、主に固体原料(廃タイヤ、廃プラ、石炭等)を、(触媒方式、或いは無触媒方式で)熱分解(350~550℃、Pyrolysisと云う)し、主により低分子の液体燃料(燃料油、揮発油・軽油、等)を生産します。その他、副産物として、副生ガス、及び残債(炭)等も出来ます。この内、副生ガス(オフガス)は熱分解処理炉の加熱燃料として自家消費されます。

元々液状の液体廃油(廃潤滑油、油スラッジ類等)をより低分子状の液化処理(揮発油、軽油類)することも可能です。

別と単独触媒分解蒸留装置(Ctalytic-Cracking Distillation)もあり、熱分解油(再蒸留)の他、廃油等が蒸留可能です。特に採算上からも廃潤滑油の触媒分解蒸留による軽油燃料化が採算上も有望です。

右側下段のスライドショー写真は,お薦め国内販売・ご紹介中の装置実例です。最近特にEU/北米製品が多くありますが、装置の処理能力、熱分解油の用途、価格性能比の観点から評価が必要です。

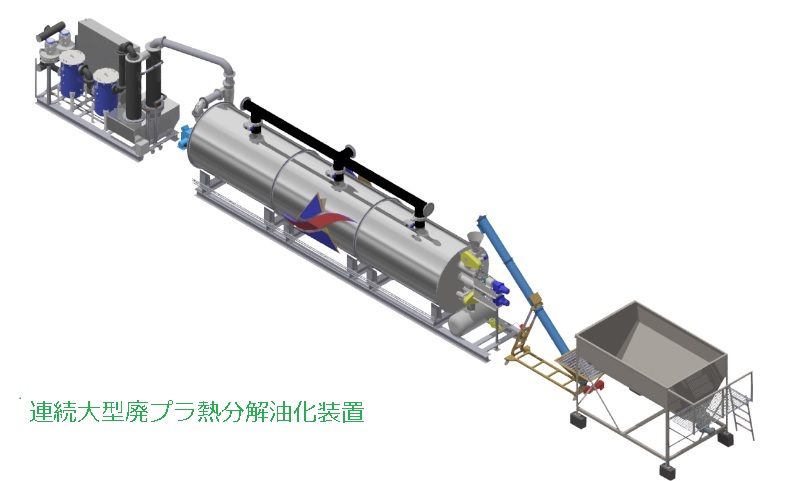

①最初(3枚)は最新・安価な触媒方式油化装置単体処理量(10㌧/バッチ、弊社OEM製品)の例であり(他に5,15㌧、及び連続式20,50,100㌧迄もあり)、特徴は廃タイヤ、廃プラから、固体触媒を使い良質の分解油が得られ、かつ蒸留装置の追加も可能です。この為、規格準拠の軽油及び揮発油が得られます。

添付の写真(図)は、順にバッチ方式の熱分解炉部、連続式装置50㌧/日,及び蒸留後の軽油等の写真例です。

この装置を使い廃タイヤ油化⇒100%熱分解油ディーゼル発電(中速型)及びリサイクル・カーボン・ブラック(rCB)回収、廃スチール回収ビジネスは、特に高採算性でありビジネス上も最注目されてます。

②次(1枚)はインド製中型単体処理量12㌧/日(主に廃プラ油化)、4基並列処理で~48㌧/日程迄を処理可能で、触媒を使い良質の分解油が得られます。

最近大型日産50㌧処理プラントも販売され、英国、インド、東南アジアで計画中です。何れも廃プラ(塩ビ・PETを含む)を中心に触媒方式・低温油化法を採用しています。

③次(2枚)は、廃プラ専用・小型コンテナ―仕様・単体処理量1㌧/日(最新・中型5㌧/日,及び小型の250Kg/日も有り)、コンテナ―(20/40フィート)1セット内で、最大~5ユニット=5㌧/日迄を製造できるドイツBIOFABRIK社最新連続式油化装置です。

1㌧/日程度の小型装置は殆どバッチ方式であり、日々の操業上、人の介在も必要です。安全で効率的な完全自動化の分散小型油化装置、現状殆ど他では販売されていません。

最新コンテナー方式の連続式商用装置(2.5㌧/日)も近々発売予定、100%ドイツ製一流ブランド好きな方にお薦めのBioFabrik製品(2.5㌧/日)です

④次の写真(2枚)は,中国製小型廃プラ用(1.5㌧/バッチ)熱分解炉の例であり、熱分解油をガソリン分と軽油とに分離できます。

BIOFABRIKの設備価格が半額以下の小型1㌧/日(~中型)油化装置となります。

Semi-Batch方式ですが、BIOFABRIKの様な電気加熱方式ではなく、ガス加熱(加熱電力不要=電気代不要)であり、更に簡単な蒸留装置も組み込まれての価格であり、ディーゼル発電用軽油(相当)が製造できます。

⑤次のスライドショー写真(2枚)の1枚は,米国製連続式大型単体43㌧/日、6基並列なら~260㌧/日程度迄の廃プラ油化処理が可能です。廃プラ/廃タイヤの大型油化装置,及び大型ディーゼル発電機を組み合わせた大規模発電の経験も豊富です。加えて価格性能比も優れた製品です。

尚、他に全く同一方式のMicro-Reactor(10分の1の日産4.3㌧/日)も販売されています。

⑥更にスライドショー写真(2枚)は、廃プラ原料に特化した技術提携先イタリアINSER社廃プラ熱分解炉及びその分解油の写真例です。

蒸留操作でEUの船舶燃料規格を完全にパスしています(中速型ディーゼル発電機なら100%燃料化も可能)。最近この廃プラ舶用油化技術)がEUで、環境に優しい低硫黄燃料油として注目されています。

添付写真の様なプラ類のダーク色熱分解油を比較的簡単な水素添加法で無色透明油( 高セタン価,70+の軽油、他)に変換する新技術(INSER社)も開発済です。

此れなら石油系燃料として同等(以上)に使えます。

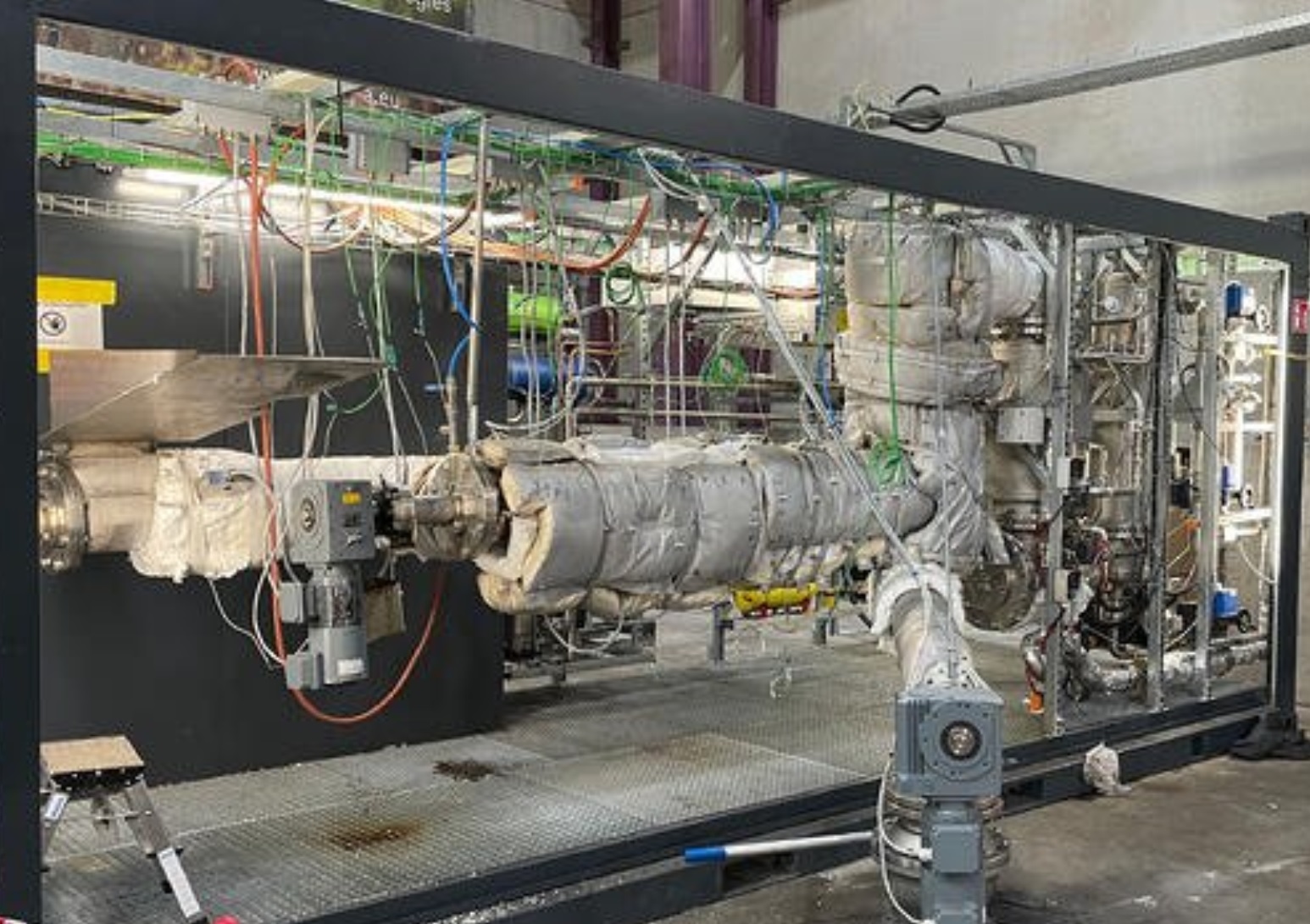

⑦次(2枚)はEU製の廃プラ熱分解油化装置ですが、他の方法と加熱法が全く異なり、通常の外部加熱ではなく、モーター駆動の特殊ローター(写真参照)の高速回転による外壁への打撃(Blowing)及び内部摩擦熱よる高温と触媒(ゼオライト)効果で廃プラ類を効率的に分解(Decomposition)する方法です。

汎用仕様でも低価格、廃プラの他、廃食油/廃油、スラッジ、廃タイヤ、他の油化可能な装置です。コンパクトで海上コンテナー2セット,日産10~12㌧/日(ブルー色写真)の処理能力があります。

この様な特殊ローターを採用する手法は、高速BDF反応、合成軽油反応装置でも採用例があります。

⑧最後(1枚)は、EU製大型Prime(120トン/日)廃プラ油化装置のプロセス・フロー例,或いは英国製Recycling-Tec(7000㌧/年)廃プラ油化装置もあります。

その他、EU製Enviro-Systems(3万㌧/年)、Pyrum、

米国製SR2O-Hold.(200㌧/日)廃タイヤ油化装置等もあります。但し、何れも設備価格はそれなりに高価です。

以上紹介の油化装置、廃タイヤ油化では無く廃プラ油化の場合、何れも油化可能な廃プラ類はHDPE,LDPE/LLDPE,PP,PS等(単一、混合物)であり、他のPET,PVC等は(酸の発生等から)不適です。

PET、PVC等を含め全廃プラ類が、水溶液状(脱水・乾燥処理不要)高温・超高圧下なら、高品質油化が出来る『(Cat-)HTL(Catalitic-Hydrothermal Liquefaction)油化プロセス技術』、

或いはCat-HTR 等、(更にガス化-(Cat-)HTG:(Catalytic )HydroThermal Gasification)も最近注目です。

|

バイオマス原料でも熱分解油(Bio-Oil)は得られますが、原料の分子構造の違いから、油は酸・水を含む低品質・不安定油となり、ディーゼル発電用途等は水素添加なしでは使えません。

⑨但し、廃プラ(PE,PP,PS)と廃バイオマス類を50%:50%程度の比率で混ぜ(触媒)熱分解(Co-Pyrolysis)を行えば、最近の研究によると、驚きかもしれませんが、廃プラ単独、或いは廃バイオマス単独の熱分解法に比べ熱分解油の品質も、収率も伴に向上します。

廃プラ処理と廃バイオマスも併せて処理が出来て、その結果、良質の燃料油が得られるのですから理想的です。

廃プラと廃バイオマス(木質、紙)をペレット化したぜRPF原料の熱分解油も同様です。

⑩そこで廃プラ&タイヤ・ゴム類、バイオマス、RDFの様な未分別廃棄物の有環境に優しい処理法は、

熱分解油化法ではなく、一段で超高温ガス化法によりクーンな合成ガスを製造し

発電を、或いは水素製造を行う等の方法が最善な解決シナリオです(下記添付12)参照)。

特に塩素を多量に含む塩ビ・ガス化等に特化しクリーンな合成ガスを、通常のガス化温度(850~950℃)で製造できる廃棄物ガス化装置もあります。

尚、ガス化は、熱分解油化に比べ、単位原料当たりの投資額が2~3倍はしますが、今や解決法が有るか、否かが重要です。

廃プラ類の液化はバイオ油ではありませんが、EUでは廃棄物リサイクル、そして

持続可能なエネルギー(Sustainable Energy)扱いされている様です(補助金、税金優遇策)。EUの運送用(Transportation)燃料は、廃プラ分解油及びバイオマス燃料のブレンド(14%)を義務つけられている様です。

熱分解油の用途目標は、(舶用中速)ディーゼル発電燃料の代替・補充(ブレンド用途)に加え、ボイラー燃料用途等もあります。価格は40~50Euro-Cent(48~60円/Kg)程度で採算性も良好です。

当面廃プラ・廃タイヤ熱分解油はとかく供給不安定で高価な植物油(SVO)の一部代替・ブレンド燃料化、

或いは軽油・重油等の廉価燃料ブレンド(代替)を狙います。

勿論、触媒(ゼオライト、類似天然物質)を加えた触媒熱分解反応、或いは単純な熱分解反応を行うだけでは、

分解油の品質上から、軽油・重油の100%代替燃料化の達成は不充分です。廃プラ類の熱分解油の用途は、軽油ブレンド剤(50%以下)として燃料油の製造となります。

重油・軽油・バイオ油等とのブレンド処理、現実的でない、中途半端等でお好みで無ければ、合成軽油化(発電)、超高温ガス化し発電(下記12)参照)も可能です。

尚、同じ合成(改質)軽油でも、バイオマス由来では無いものの、昨今の高騰する軽油(重油)燃料の代替策、環境改善策ですが、添付項目-13)の①,及び②の廃油の触媒分解・改質・蒸留法による軽油製造も高採算であり注目となります。

尚、最近一部の最新油化装置①は、廃タイヤ・ゴム、廃プラ等の熱分解炉と蒸留装置を一体化した触媒・熱分解油化装置(弊社OEM製品)(例:バッチ方式:5~15㌧連続方式:20~50㌧/日)もあり、ご紹介可能です。

油化と蒸留が一体化され装置もコンパクトであり、同時に加熱熱量の効率化が図られています。装置価格も安価(@15㌧/日)です。

これなら、例えば中速型MANディーゼル発電機,更に中国製発電機(500KW~4MW)等の特定のディーゼル発電機なら熱分解油100%代替可能な見込みです(通常20~30%, 50%がブレンド率上限)。

これらを使い廃タイヤ油化⇒100%熱分解油発電(パーム油発電代替)及びリサイクル・カーボン・ブラック(rCB)回収が特にビジネス上も注目されてます。

最も使用上のリスクが少ない軽油燃料の製造方法は、云うまでもなく熱分解油を、別と更に固形分(rCB粉)除去・脱水処理、脱臭処理、更に、蒸留処理(低・高沸点分離)、脱硫処理(硫黄分徐々)等の処理工程を行えば、得られる燃料は量的に減少しますが、軽油仕様(Spec)に合致し技術的に完璧です。

rCBの市場(販売先)が当面見込めなく、廃棄物扱いなら、いっそ油化ではなく廃タイヤ・ガス化発電も有力です。

廃タイヤ、廃プラ類の廃棄物類は、中国,マレーシヤ等への輸出が今や停止・不可能です。この結果、国内で大幅に余剰となり、関係者は処理に苦慮している様です。

加えて、陸上に加え、マイクロ・プラスチックス等の海洋汚染も、最近特に大阪G20を始め国際的に大問題です。

この為か、従来の廃棄物処理業者に加え、海外の石油・石化・タイヤ/プラスティク製造業者(一部国内でも)もメーカー責任で直接廃プラ処理(及び研究)を実践しつつあります。

最近、また原油価格も上昇していますので、代替燃料としての廃プラ分解油がビジネス的にも最注目されつつあります。

今や廃プラ・廃タイヤ等のゴミ類は輸出もできません! 国内でも有効処理に困り、有り余る廃プラ・廃タイヤ等の有効利用策(油化、油化+ガス化、更にはガス化)を実践しましょう。

幸い投資も比較的安価、高採算性です。

新たに油化ビジネス(再)検討のチャンス到来です!!

具体的にご検討中の方、或いはどの様な油化装置を選ぶべきか?等、お問い合わせ迄、お願いします。

|

|

(2)水素ガス燃料(電気分解法)装置(液体⇒気体・燃料変換法)

水素燃料製造法の紹介です。再生可能エネルギーとして、風力、太陽光発電は大きく伸びていますが、

最大の弱点は発電量が風力、お天気まかせで、多分に電力必要時に発電できなく、不必要時に発電出来てしまい無駄になってしまう、更に定格電力が得られないことです。

これはバイオマス発電等の常時・定格稼働発電に比べ最大の欠点となります。

|

欧米では、これら風力・太陽光とバッテリー(蓄電池)・水素エネルギーと組み合わせ、常時定格・安定電源を得ようとする発電システムが脚光を浴び、設置例も増しています。

蓄電池も、水素エネルギーも、ここでは電力エネルギーの貯蔵目的で、余剰時に電力を貯めて不足時に使う例です。

水素(Green-Hydrogen)ガスは、余剰電力で水を電気分解して得られる水素・酸素の内、水素を一時貯蔵し、必要時に燃料電池、或いはガス化発電機(,並びにバイオ油発電機)の混合(補助)燃料とし再発電を行う方法です。

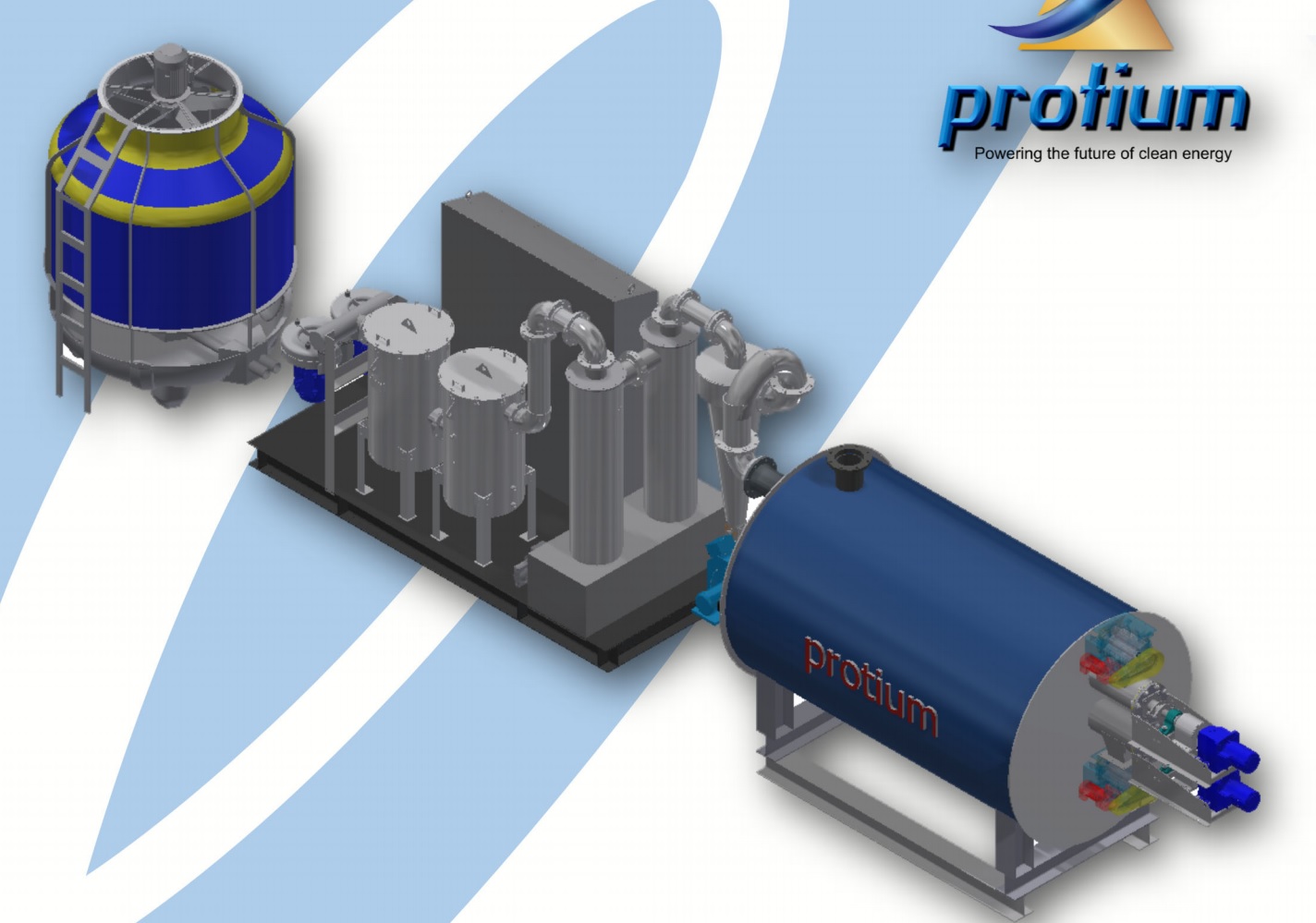

水分解による水素製造法は、古くから存在するアルカリ法(左側下段の装置例)の他、最近注目のPEM(Proton Exchange Membrane)法(左側上段装置例)等があります。

PEM法は、アルカリ法に比べ、価格が未だ多少割高ですが、余剰電力量の変動に即応し水素を発生でき、効率的で、かつアルカリ水が不要で、装置の腐食等の問題もありません。

国産のPEM法商業装置は殆ど無いと思います。例え、存在しても極めて高価で採算的に苦しい筈です。

こちらも輸入品です。

現在、進行中の大規模発電例では、太陽光発電・バイオマスガス化発電と蓄電池及びこの水素製造・貯蔵・ガスエンジン再発電の組み合わせとしています。

PEM法水素製造では、4~5KWhの余剰電力で1Nm3の純水素が製造可能です。

他の水素製造法としては、①全ての(廃)バイオマス,廃プラ原料のGWE改質法、及び関連のBlog記事『水素の製造がチャンスです!』、或いは②合成ガス成分の酸化・還元反応(Fe)を使い直接高純度水素を得る方法(Chemical-Looping Steam Reactor)、

類似技術製品ですが、③バイオガス(天然ガス)を使う分散型水素発生・貯蔵装置RGH2、或いは酸化剤として蒸気、酸素等を使い④高温ガス化により得られた水素成分を直接PSA技術で分離する水素製造法,

更に、⑤廃棄物処理対策と同時に、廃プラ、廃タイヤ、廃油等の超高温ガス化分解法(+PSAとの組み合わせによる高純度水素製造)、及び⑥水素濃度を高める蒸気シフト反応装置の組み込みタイプ等..も有ります。

実施計画に対し、原料・規模・技術・プロセスの選択、採算性等の検討・考慮が必要ですが、②を除き何れも現時点で商業化可能です。

PEM水素製造法、或いはその他バイオマス系、廃棄物系の水素製造の導入を計画されている方、是非お問い合わせ迄、お願いします。

バイオマス・ガス化法等、水素製造法の紹介は、下記添付Blog記事を参照下さい。

『バイオマスガス化採算性向上策例、水素製造法』,及び『水素の製造がチャンスです!』のBlog記事はこちらです

|

|

|

|

|

|