�o�C�I�}�X�E�K�X�����d�̍ō��������i(���^�`����^���j�A������G�R�ȍĐ��\�G�l���M�[�Љ�̎�����ڎw���܂�-

������Ѓo�C�I�R���iBioFuels,LLC) �K�X�����d���u:�e��o�C�I�}�X�E�K�X�����d���u�̏����f�ڂ��܂��B

��舵���@��̖L�x���A���K�͂���i���j��K�͑��u���̍L���J�o���[�W�A�����č��@�\�E�����\�E�����d�i����K�X���j�����A��CHP(���r�M����j�����̃K�X�����d���i�Q���A���Ђ��啝�Ɉ����ł����ł��I�I

�K�X�����u�ɕ����A�œK�ȃK�X�E�G���W�����d�@�A�K�X�E�^�[�r�����d�@�A�������d���u�iIGCC:Integrated Gasification Combined Cycle)�iORC,���C�^�[�r�����d�@�j���A�X�ɂ��v�]�ɂ��œK�Ȋe��`�b�v�@�y�ъ����@���̕��ѐݔ��������Ă܂��B

�e���o�C�I�}�X�E�K�X�����d���u �K�X�����d���i �Q�𑼎А��i��������\/���i��i�ቿ�i/�����\��j �ł����ł��B

�K�X���i���d�j���u���A���̐ݔ��\�́i�K�X���E���d�K�́j�A���ޗ��i�؎��o�C�I�}�X�A�p�v���AMSW���̔p�����j�y�я�ԁi�`�b�v�A�y���b�g�A���j�A�\�Z�E�v�����\�i�K�X���E���d�����j���ɂ��A�œK�Ȃ��E�ߑ��u�͕ς��܂��B�S�Ă̏������펞�������I�[���E�}�C�e�B�̋@��͎c�O�Ȃ��瑶�݂��܂���B

���ꂼ��̐��i�̏ڍא����͉��L���Q�Ƃ��A�őP�Ǝv����@���I�艺�����B�K�X�E�G���W�����d�@ �A�K�X�E�^�[�r�����d�@�A�������d���u �iIGCC:Integrated Gasification Combined Cycle)�iORC,���C�^�[�r�����d�@ �j���A

�X�ɂ��v�]�ɂ��œK�Ȋe���`�b�v�@,�����̓u���P�b�g�@�A�y�ъ����@ ���̕��ѐݔ��������Ă܂��B

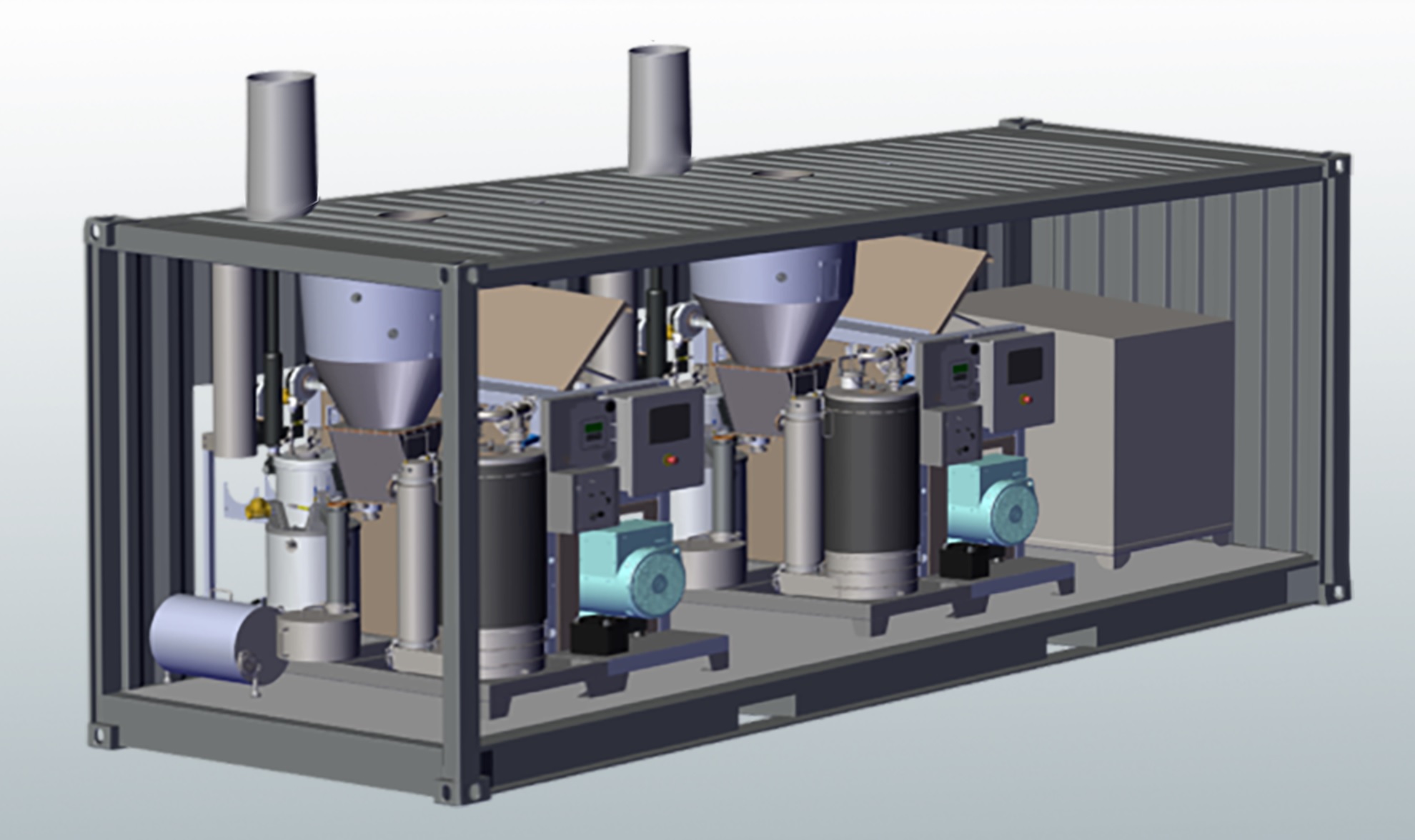

�i1�j �ō����\A-Tec����^�o�C�I�}�X�E�K�X�����d���u �i�P��850/925KW�`,����1.7/1.9/2.0/2.3�`10MW���x��)

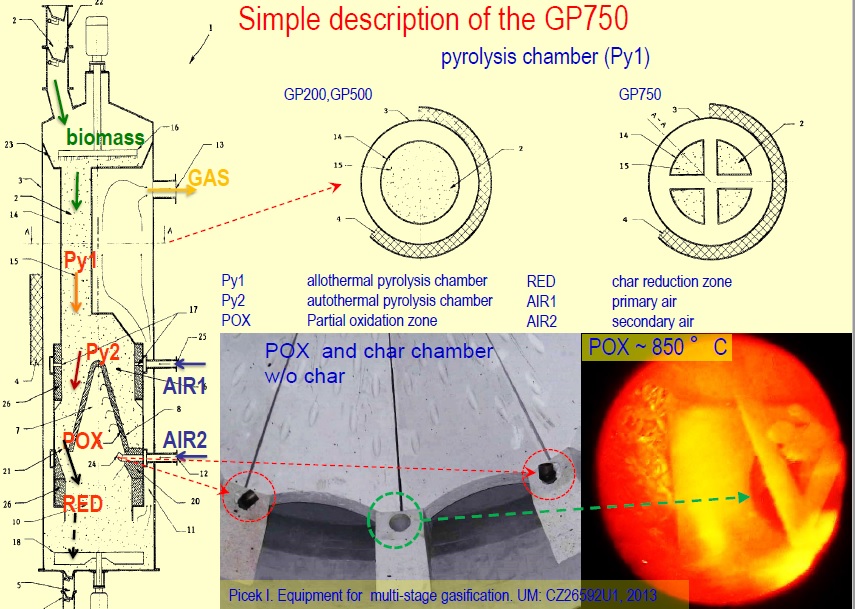

�ŐV�ō����\�̒���^A-Tec �K�X�����d���u �i���iTar-Free�K�X�������A�ŏ��\��(�K�X�����u+�G���W�����d�@+�����@�e1��\���j�F�`850KWe�A+ORC�t�F�`925KWe@50&60Hw,EU���j �̂��Љ�ł��B

�i���j�������o�C�I�}�X�E�K�X�����d���u �ł���AA-Tec�K�X�����d���u���z����A�����͉z���Ȃ������߂����\�̍������K�X�����d���u��,�����O�ő��݂��Ȃ��Ɗm�M���Ă��܂��B

��������ʂ̍ŏ��� �����d�r�W�l�X�̍̎Z��̍ŏd�v�ۑ�A�s���v�� �ƂȂ�܂��i���K�X�����d���u�ɔ�ׁA���Ȃ��Ƃ�A-Tec�Ȃ猴������ʂ�30�`40%�팸�\ �j�B

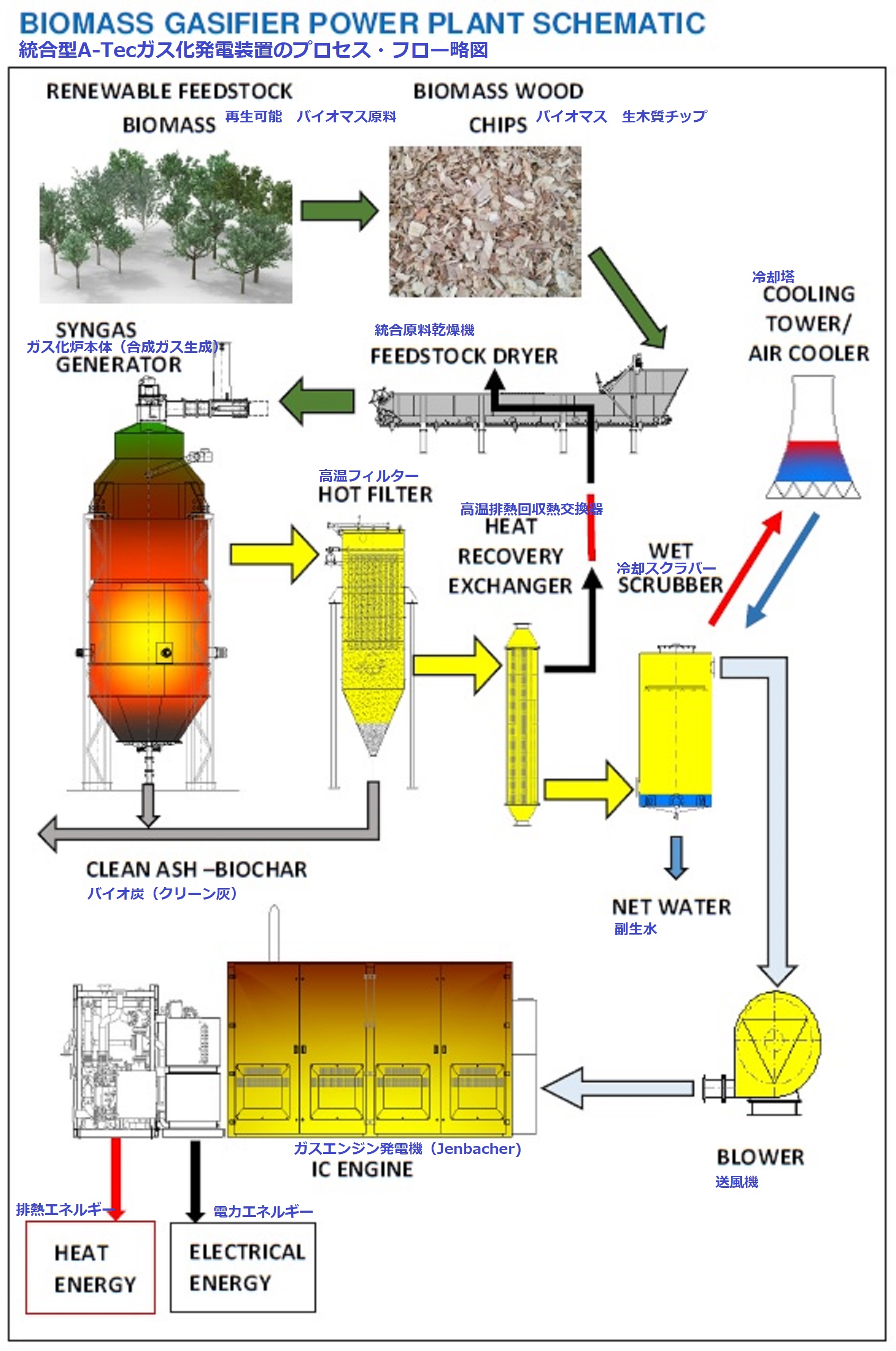

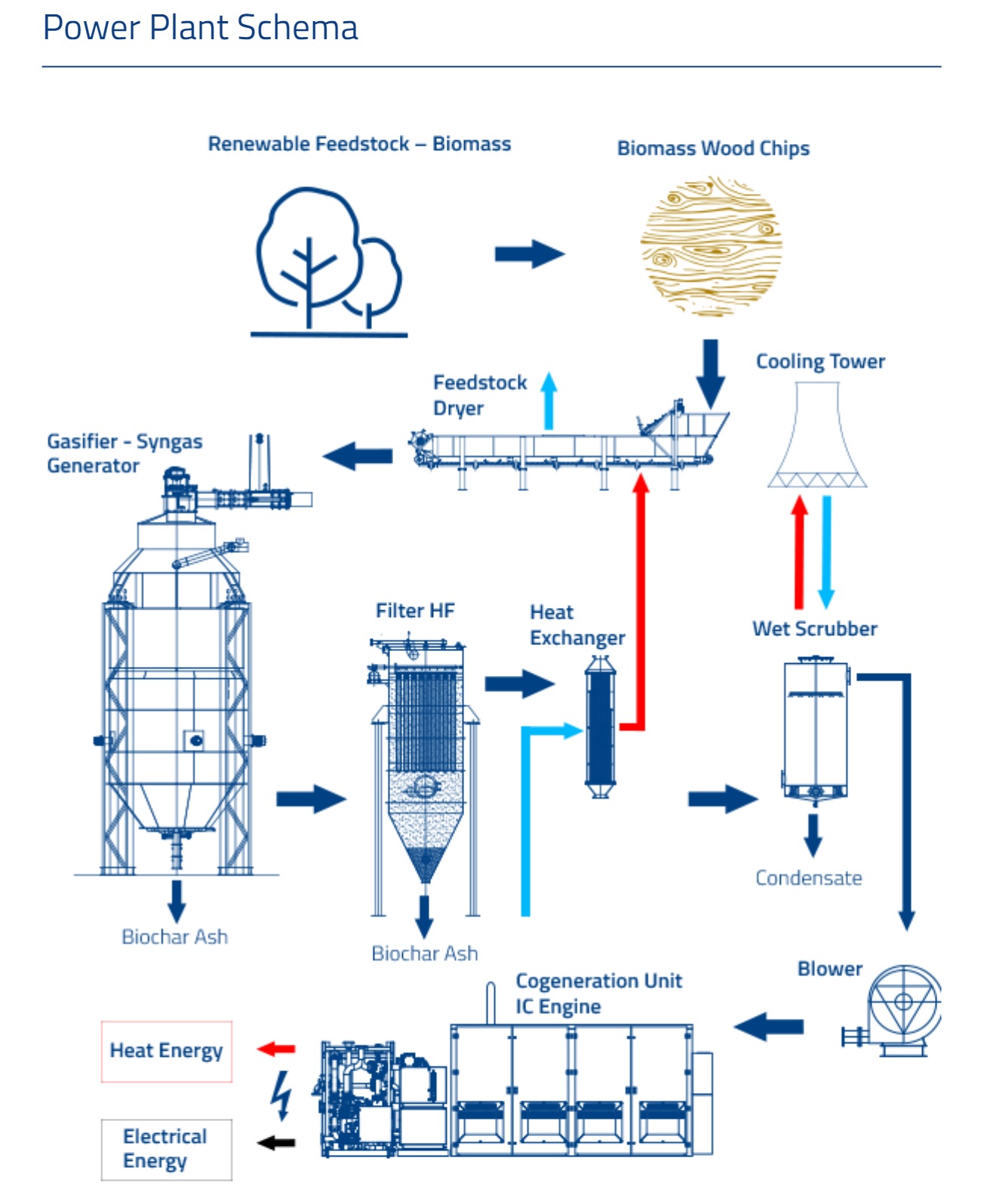

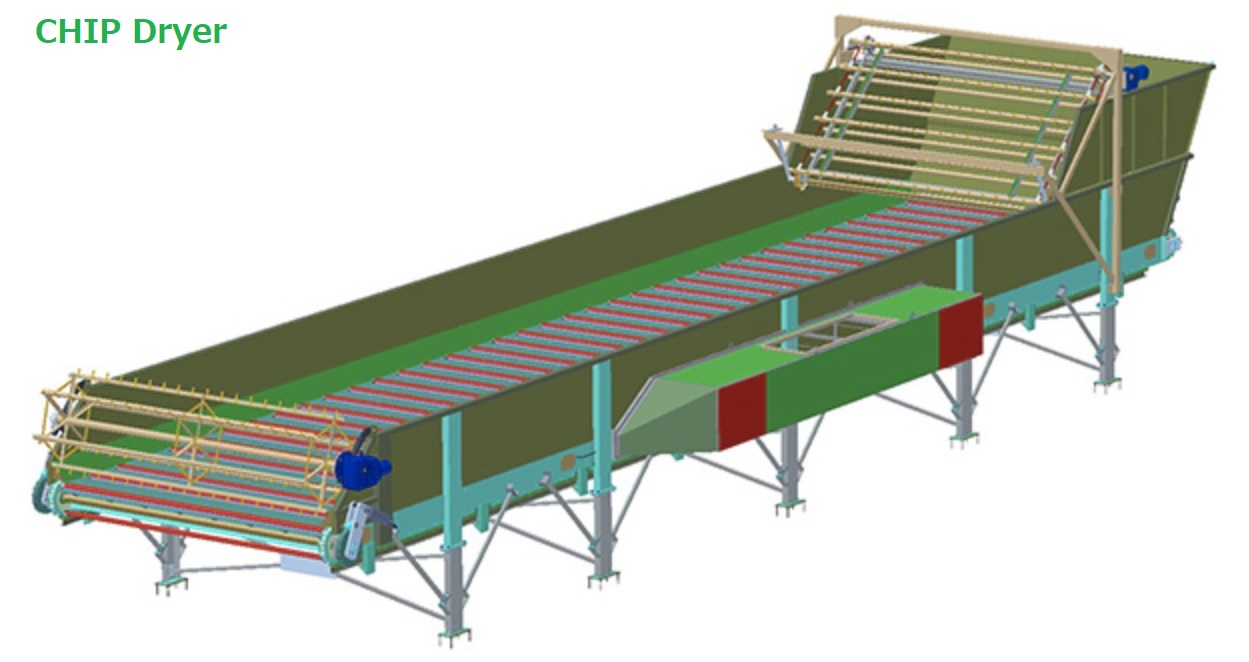

�����Ė{���u��Tar-Free/No-Tar�@�\ ���K�X�������E���M�����̍ő�v�� Tar���� �̃K�X�����u�̏ꍇ,���̉ۂ��ő�̏ጴ�� )�B���@�\�E�������^�C�v �ł��BA-Tec�v���Z�X�E�t���[�T���} �ł��B���؎��`�b�v�́A�z�b�p�[�Ɉ�U�d�@(�z�C�[���E���[�_)�Ȃǂ���Ď����Ƃ��̌�́A�S�Ď����I�Ƀ`�b�v�����iMoving-Floor�j����A�r�M���p�̎��������@�iDryer�j�A����⿁i�`�b�v�ő�E�ŏ��A�E�K���X���������j�H�����o�������؎��`�b�v�́A�����R���x�A�[�ŃK�X�����u����F���ɁA�K�v�ʂ��F�������玩����������܂��B

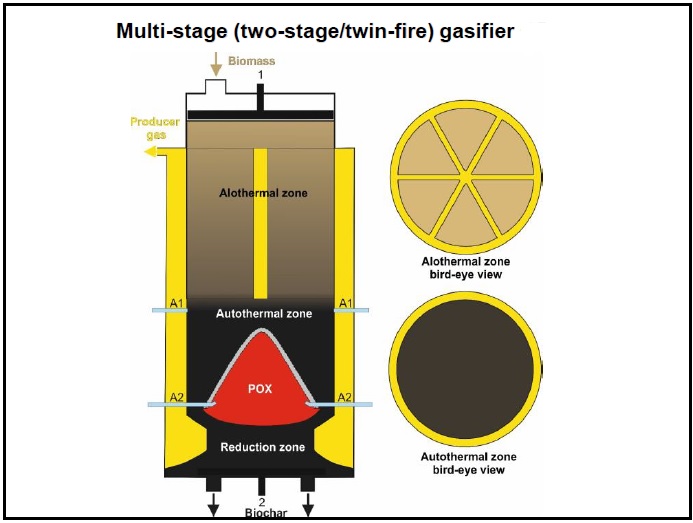

�K�X���F�ł͑��i�@�ETwin-Fire�����Ń^�[�������̊܂܂Ȃ��iTar-Free�j�����M�ʂ̍����K�X�������ł��܂��B���̌�́A�K�X�����H���ŁADry-Filter�i���̒Y�Ō`���̏����j�A�X�ɒ������M����A�K�X��p���̍H�����o����A�N���[���ȍ����K�X�̓G���W�����d�@�ɔR���K�X�Ƃ��ċ�������A���d���s���܂��B

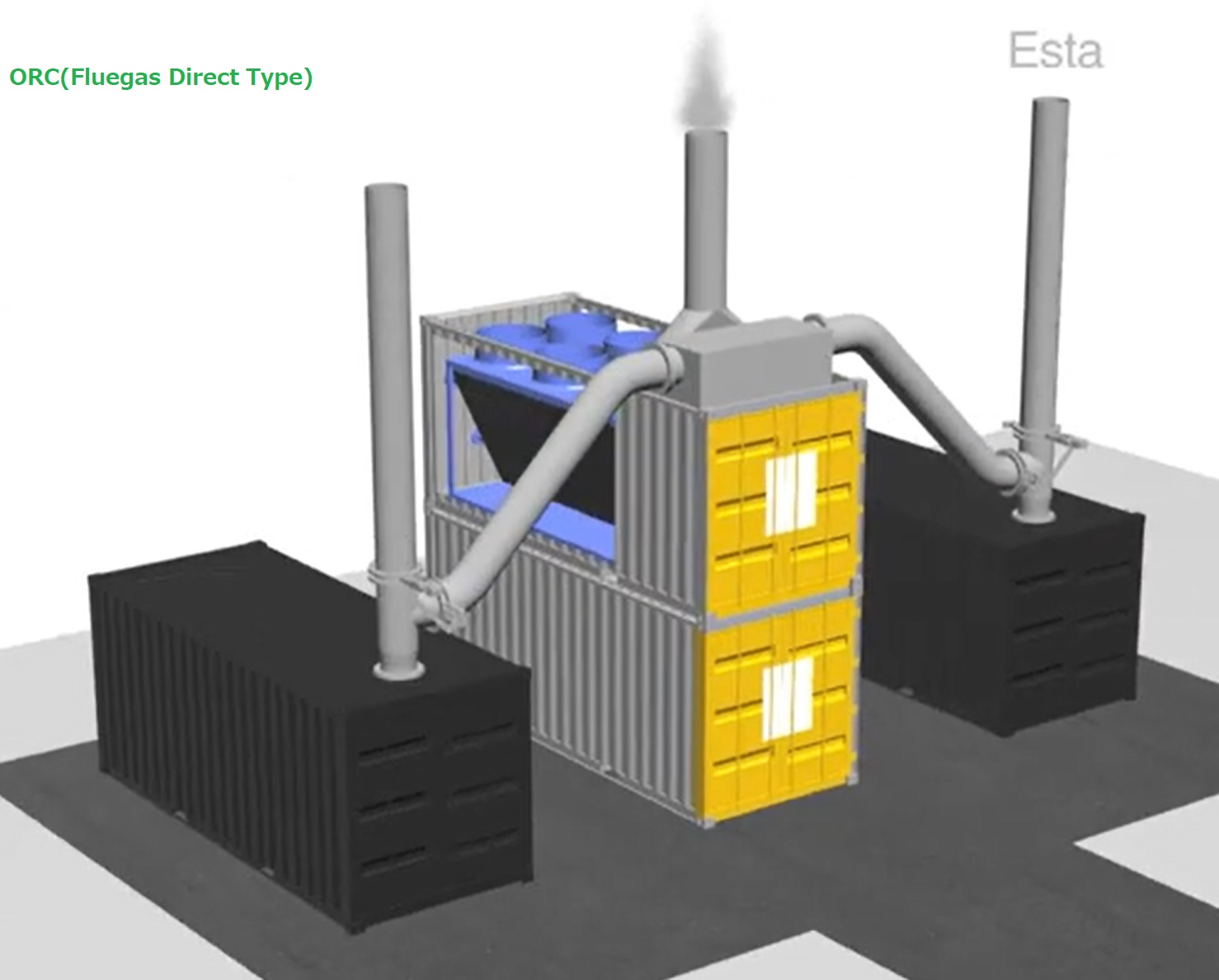

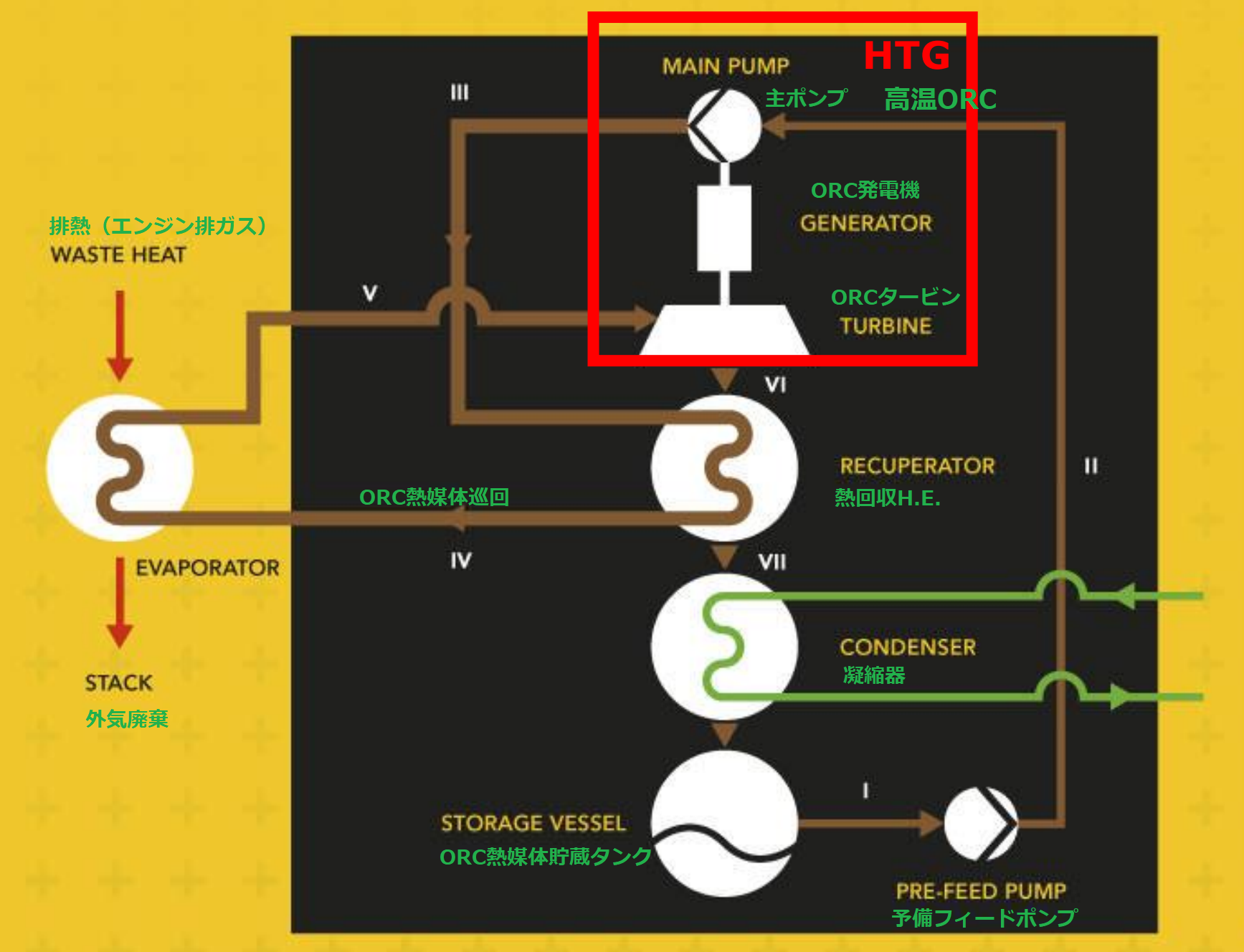

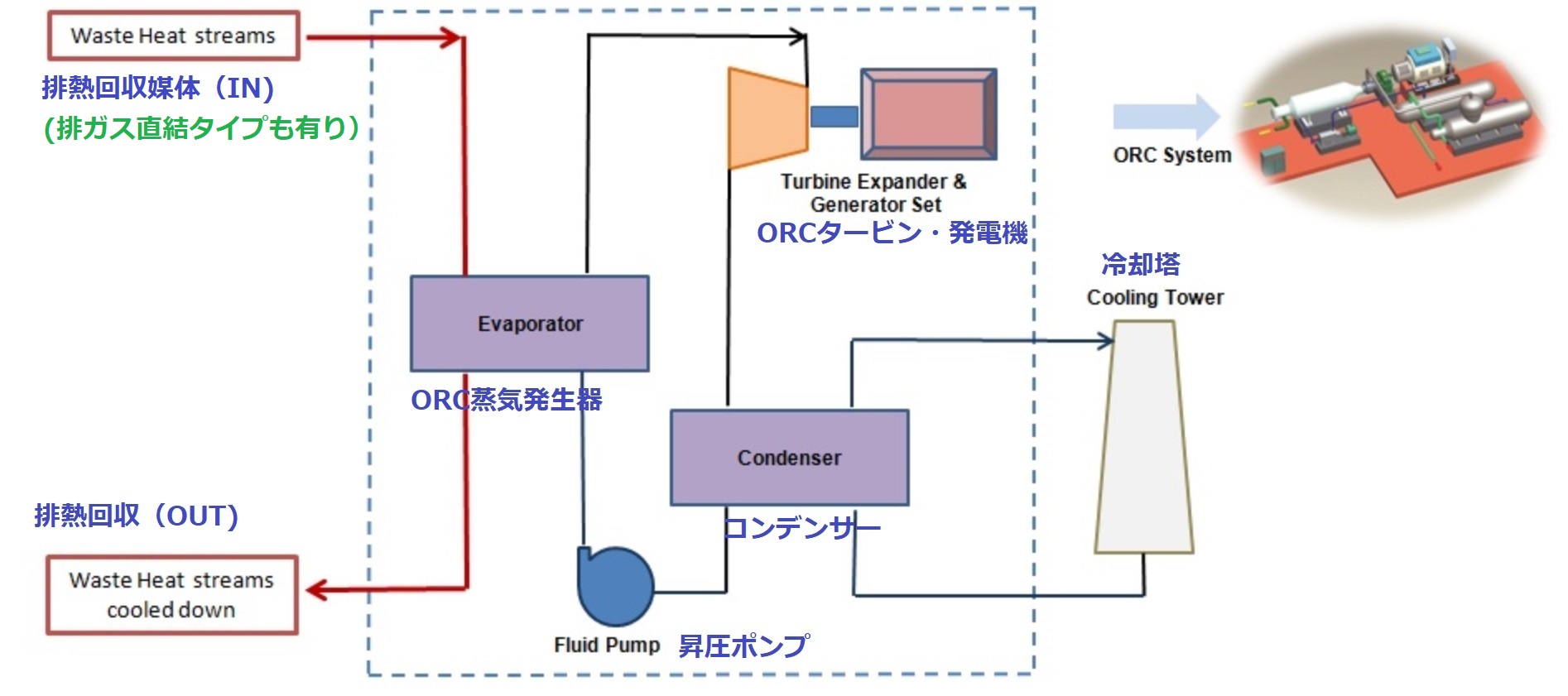

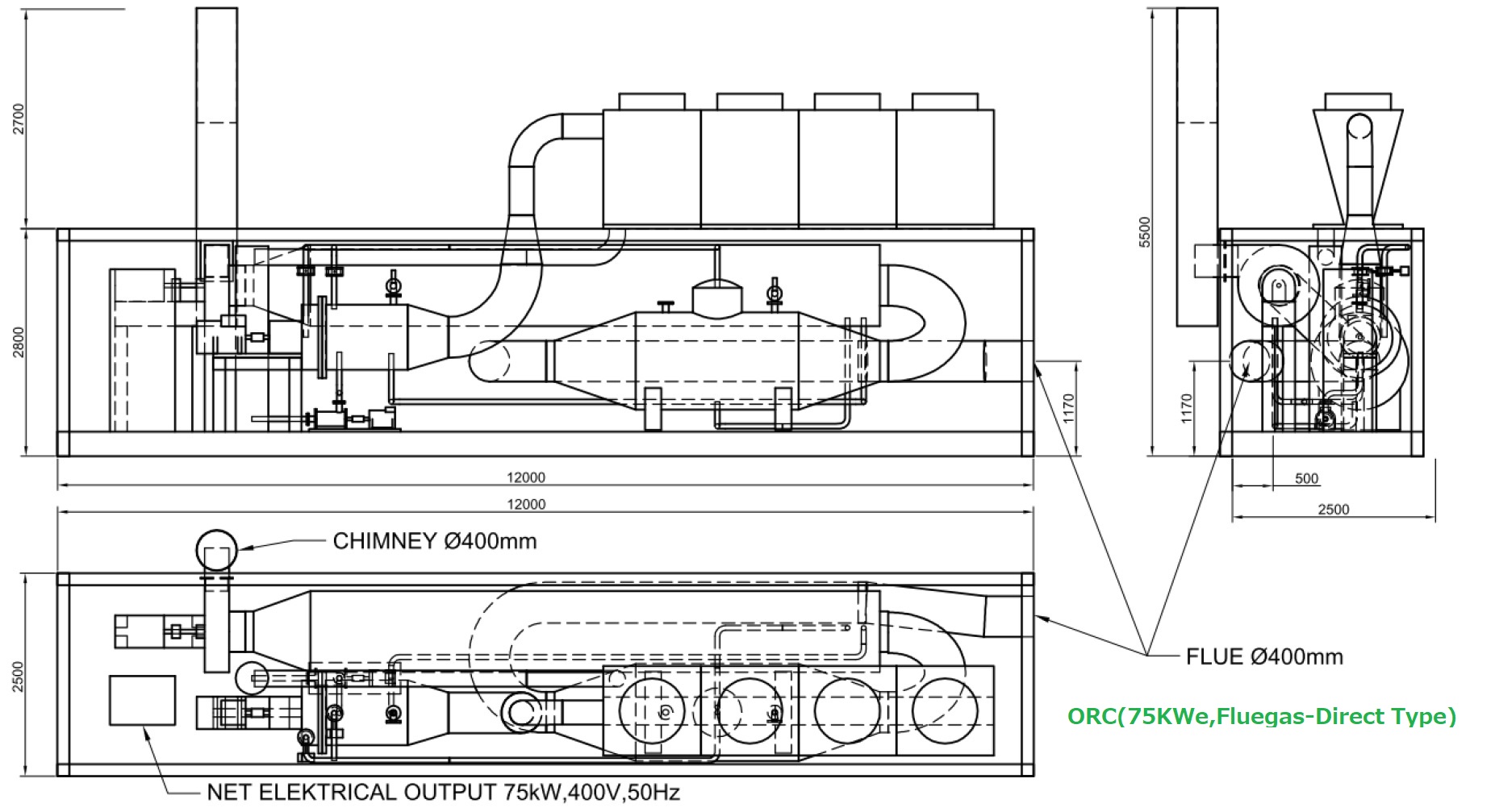

�����t���[�T���}�͋��� �ł����A���݂����A���E�߂̋@��\���ł́A�G���W���r�K�X�A�y�ї�p������̔p�M������p��O��I�ɍs���A���̔M���r�M�������d �iORC:Organic Rankine Cycle�j���s���܂��B�lj��̔R������؉��킸�����d�ʂ�+�`�P�P�� ������o����Ɣ��ɁA���`�b�v�̔r�M���������������čs���Ɖ]���@��\���ł��B

�����^A-Tec�K�X�����d���u�̊T�v�Ɠ��� �A�y���������d�����o�C�I�}�X�E�K�X��(���d�j���u������ ���Q�Ɖ������B

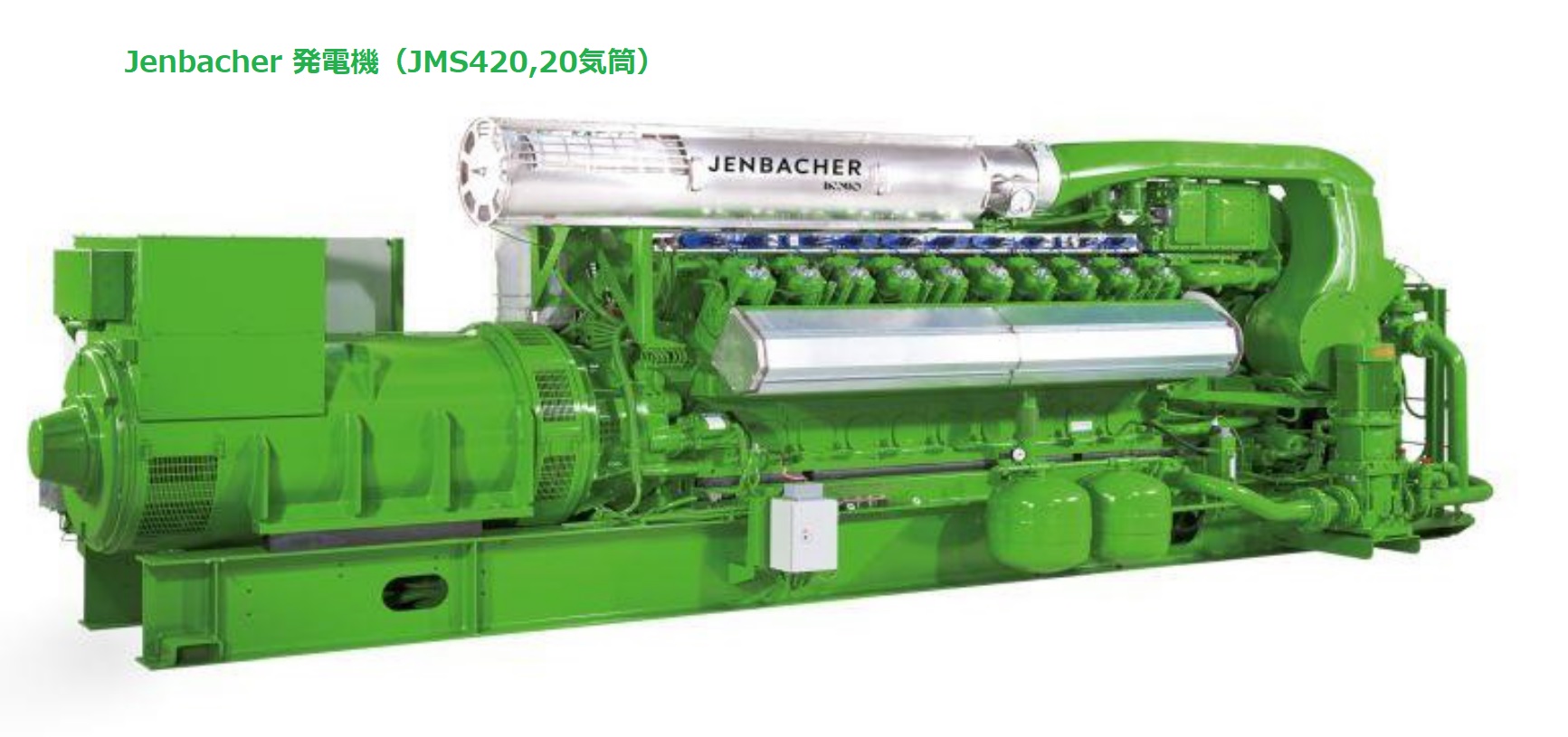

�X�ɏ�K�v�Ȃ�AA-Tec �O���X2.0MWe(���d�l�b�g1.8MWe) �iJenbacher+ORC)�̎Z�v�Z(50Hz������40%,60Hz�d�l������ )�A������A-Tec �O���X2.3MWe(���d�l�b�g2.0MWe����) �iJenbacher)�̎Z�v�Z(60Hz������40%,50Hz�d�l������ )���A�X�ɋ���������A(��)�������K�X�����d �ANO-Tar/Tar-Free/���^�[���E��(3)�i�K�X���ETwin-Fire�����̃K�X�����d�̏Љ���ĎQ�Ɖ������B��{��� ����ł����A�D�ꂽ�K�X�����d���u����{�A�[�L�e�N�`���[ �ŐVUp-Date �͍����\�E�r�M����E����ORC���d�A�y�ђቷORC���d�̐V�K�lj��i�O�҂̓G���W���r�K�X�M,�y�э��������K�X��p�M�̒��ڔM�������p�A��҂̓G���W����p�M���p�j�A��^�����\�E�����d����Jenbacher�K�X�E�G���W�����d�@�iJMS420�j�̗̍p�A�y�уK�X�����u�{�̂̔r�M���p�̍œK���A�y�ъ����@���܂߂������@��̑g�ݍ��킹�A��A�^�]�����̍œK���i���d�K�́F850KWe�`�QMWe�`2.3MWe�i�l�b�g�QMWe)�Ȃ�̎Z���E�M�����E�\�Z���ɉ����K�X�����u�P�`�R��A�y�уK�X�E�G���W�����d�@�P�`3��\����ORC�@��̎��R�ȑg�ݍ��킹���\�j�A���ł��B

�{A-Tec�K�X�����d���u ���^LiPRO(50KWe) �̒���^(850KWe @50/60Hz&Jenbacher)��(���i�K�X���ANo-Tar/ Tar-Free/���^�[���@�\�A�y��Twin Fire�K�X���������� )�ł�����A���^INSER(500KWe) �̏㋉�@�ł��iNo-Tar/Tar-Free/���^�[���@�\�A��荂���d�����ɉ����A�W�������@�t)�B

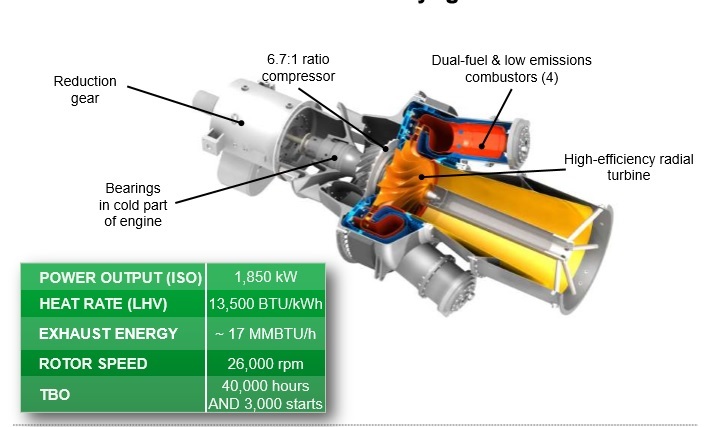

���҂̗D�ꂽ��`�q�A��������S�Ď�����,�X�ɍ������E�r�M������d�@�iORC,2�^�C�v) ��g�ݍ������\�E���@�\�Œ���^�i���j�������E�����^�K�X�����d���u A-Tec Jenbacher(JMS420,20�C�����f��@850KWe@50Hz��60Hz) ���W���őI���\JMS420 900KWe ���x���o�̓A�b�v�\�ƂȂ�܂����B

���ɕW���A�œK���i�����k��/BMEP�E���������F11��12.7�j����g�ݍ��܂�A

���W���������@�E�K�X���E�G���W�����d�E�i����&�ቷ�j����ORC�r�M������d�ݔ� �������ETurn-Key A-Tec�K�X�����d���u �́A�����ő�40�`50�����x���̖�����(���j�`�b�v�i2�`6�p���x�A�ܘ_�y���b�g/�u���P�b�g�����j�������@�i����)�փz�C�[���E���[�_�A�����̓_���v�J�[�����璼�ړ������邾���ł��B���̌�̍H���͑S�Ď����ŃK�X���F�r�M���g�������T�`10������������������A�`�b�v�㉺��⿁E�Ō`���i����,�Η�)⿁A�K�X���F (Syngas-Generator)�����K�X �iTar-Free)�́A�����t�B���^�[�Ŕ��Ō`���̏����A��p(�M����j���쓙�̃K�X�����E��p�E�����H�������o�āA�K�X�E�G���W�����d�@�iJenbacher)�֎�����������܂��B

�{A-Tec�K�X���F�̓��� LiPRO �iTar-Free�ATwin-Fire/���i�����C����K�X�������j/���^�@INSER �iTar-Free/�@Hybrid,����K�X�������j���A�o���̓�����S�č��x�Ɏ������A������������ORC ,�y�јA�����������@ �@�\�����S�ē�������������^�K�X�����d���u (���j (��)�����d���� �iORC�t�������d@50/60Hz�Ȃ�O���X38.49%@����30%�`�b�v�`42.14%@����50%�`�b�v�j ���������A

�������d�Ȃ��̒P���T�C�N���K�X���E�G���W�����d�����ł��i�O���X34.64%@����30%�`�b�v�`37.93%@����50%�`�b�v@2.0MWe,50/60Hz)���������܂�(�֘A��� �i���j�������o�C�I�}�X���d���u A-Tec�K�X�����d���u �r�M����������d�iORC�j������A-Tec������ �͂Ȃ��A���{�d�l��������(ORC�t)�K�X�����d���d�ݔ� �Ƃ��Čڋq�̊F�l�ɂ��E�߂��Ă��������������d���f�� �ƂȂ�܂��B

�ݔ����i (�T�Z�{��KWe�P���A�ʼn��i��KWe�P���Q��)�́A��r�I������INSER/PMX�����i�����j�����ł����A������Jenbacher�����K�X�G���W�����d�@�AORC�������d�ݔ������W���\���Ŋ܂݁A�������l������ƍ������Д̔��̐��i���A�ނ���������Ǝv���܂��B

���ɍ��K�X�������A���M�����i�ғ�8,520����/�N �j(�ŐV�̃K�X���F3��\���QMWe�̏ꍇ,���̑���8,040h/�N�j���ׁ̈A���X�̌�����팸�A���d�ʑ����������铙�A�L���ȓ_�����X���݂��܂��B

�����āA�W���d�l�Ŋ����@�t�̈�̉��\���ł���AA-Tec�K�X�����d���u�̔r�M�������@�M���Ƃ��č��x��ORC���d�M�����܂߈�̉����p���Ă��܂��B�o�C�I�}�X���d�ł́A�����@ �͂فU�s���ł����A�����@���܂܂Ȃ��K�X�����d�ݔ������Ȃ�����܂���B

�����ڑ� ���x�QMW(�����j�̃K�X�����d(���d�j�̏ꍇ�A�K�X�����u1(2)��{�K�X�G���W�����d�@�P(2�j��iJMS420,20�C�����f��)�\��(ORC�Ȃ��d�l�j�Ȃ�850(1,700)KWe���d���A�X�ɔ��d���������ڎw���r�M�������d�������̗p����������ORC(1+1(2)��t)�Ȃ�925�i1,850KWe)KWe(@50/60Hz)���̔��d�����ꂼ��\�ł��B

�X�ɃK�X�����u��1�n��lj������K�X�����u3��{�K�X�G���W�����d�@2�� ����\��(2.0MWe @50/60Hz)��́A

���ғ����i�`8,520����/�N�j�A�����d�����A�y�э��̎Z�������S�ē����Ɏ����o���āA�S�̂Ƃ��ĂفU�����x�X�g�� ������A-Tec���d�V�X�e���\���i�QMWe) �؎�BGTL( Biomass-Gas-To-Liquids )����Bio-Diesel /Jet�R���v���W�F�N�g�iF.T.�@ �� �ɉ����āA�K�X��������A-Tec�ЃK�X���Z�p�i�_���܂͋�C�Ɋ����Ď_�f�j����������1MW �Ɋg���E�\�̓A�b�v�i���d�p�Ȃ�,�G���W�����d�@�͂PMW�p�ցj��}��

�v���W�F�N�g���K�X���F6����A�k��3�����Ői�s���ł��B���̌��ʁA�X�ɃK�X�����u�̐ݔ��\�́E���\����A���i�E���\����㓙�����҂���Ă��܂��B�������K�X���{FT�@ �ɂ�鍇���y��/Jet�R�����Y��Fulcrum�Ђ̏��Ɖ��̎��� ������܂��B�����܂ł��N���[���Ȗ؎��`�b�v����Ŕ��d�����ɒ��ڂ��Ă���ƁA���̒��̌ǎ��ɂȂ�܂��B

���d�o�� �͌����̓����ʁA�M�G�l���M-�ʁA�����ʁA�O�C���y�у`�b�v�`�̊��ɂ��ϓ����܂��B

�ʏ�͒P��@��\���ł͂Ȃ��A����ڑ��Ȃ̂ŋK�͓͂��ɊW�͖����̂ł����A�ғ����т̂���ő�\�� ��2.1MW(Jenbacher JMS320x3�����^�]�A�K�X���F2��͔d�E�K�X�M���p�̌v5��\���j�ł��B

����̐V�K���Č��ł́A�C�O�A�������܂߂āA�K�X�E�G���W�����d�@��JM320�ɑウ�Ă�荂�����E��^��JenbacherJMS420 �������g�p�̗\��ł��B�����āA�����̔��d�iFIT)�p�r�ł́A�����؎��`�b�v�����Ɋ����ׁ̈A�����ŏ����i�̎Z������j��_�����������d �iORC)�d�l�����E�߂��Ă��܂��B

��̗�͉��i�Y�t���֘A���

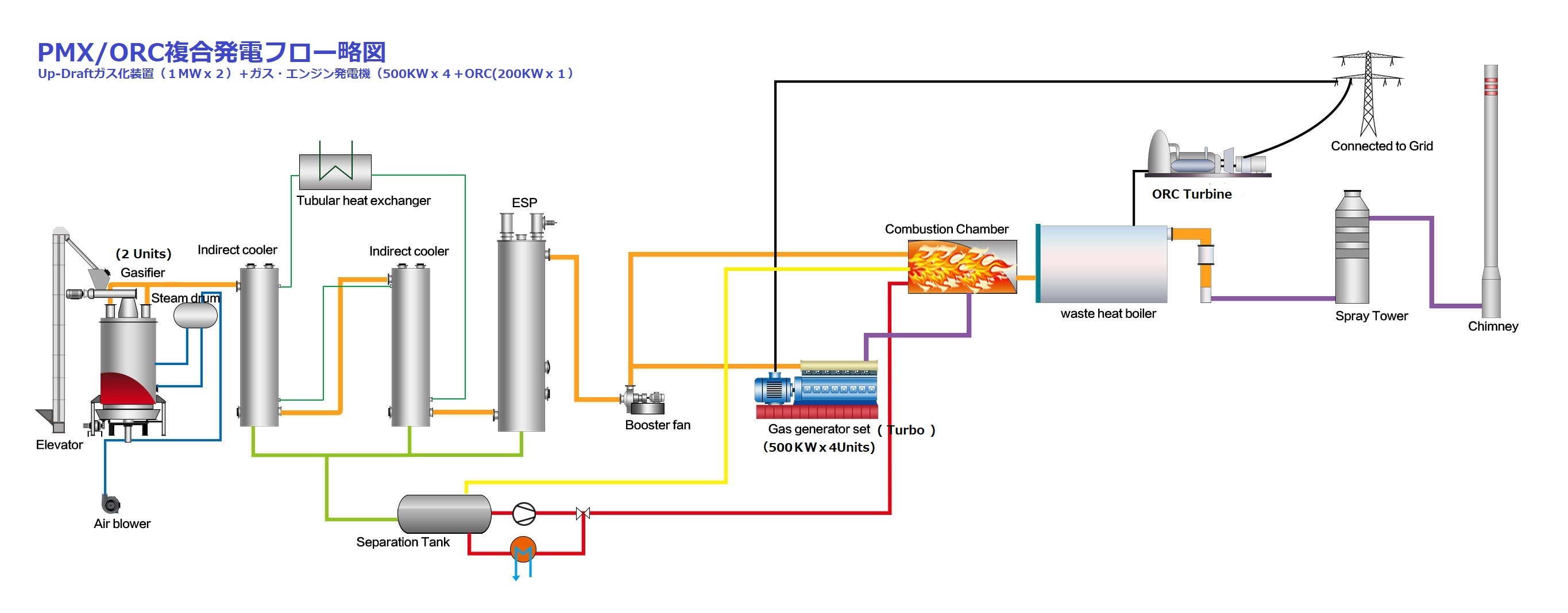

�����E�����\EEE�K�X�� Flow�} (����OEM���i�j �V���^�@���f���i500KWe,4�����\���j�̎Z�v�Z�� ,������

Down-Draft�@��Up-Draft�@�̉ۑ��₢�����������^�[�����������Ȃ������� Hybrid�^�C�v��Twin-Fire�K�X���@ ��������Twin-Fire����PMX�K�X�����u �A�y��Skid�d�l�R���p�N�g��B-Wat(500/1MWe) (����OEM���i�j ������܂��B���d���ƁiFIT�j��ڎw���K�X�����d�Ȃ�A-Tec�K�X�� A-Tec���(���j�i�� �ł��B

���̗�����Twin-Fire�����K�X�����d���u���A�X�ɔr�M����i�K�X��ORC�������d�� Twin-Fire�����K�X�����d���u �́A���ɂ�EU��Xylergy (��Xylowatt)�A��������܂����ATwin-Fire����B-Wat/PMX�K�X�����u �Ɣ�ב啝�ɍ����̖͗l�ł����A���d���� ��A-Tec�ɔ����Ⴂ�͗l�ł��B

���l�ɁA��������\/�ቿ�i�� 3�i�@�ETwin-Fire�ETar-Free�^�C�vEEE�K�X��

���Љ��(��)������A-Tec�K�X�����d���u ���₢���킹 �֘A��� �͉��L���Q�Ɖ������B�����^A-Tec�K�X�����d���u�̊T�v�Ɠ��� �A�y��

�������d����A-Tec�o�C�I�}�X�E�K�X�����d���u������ (PDF)�͂����炩��_�E�����[�h�ł��܂�

A-Tec2.0MWe�iJenbacher+ORC=�r�M������d�@)�̎Z�v�Z(60Hz) (�`�b�v���i6,000/8,000/10,000�~/�d������40%�j�͂����炩��_�E�����[�h�ł��܂������d�ʁi�O���X=�e���d�@�[�q�̔��d�ʑ��a�j2MWe(�����j �A

�����č��M�����i8,520����/�N�j��ڎw�����z�I�Ȓ���^�K�X�����d���u �̍\����ł��B�X�ɋ����`�b�v�����i@����40%�j�̔M�ʂɑ���O���X���d����(�G���W���{ORC)�́A39.93%��40%�ɔ����������d���� ���K�X�����d �������ł��܂�. ����30% ,35% ,45% ,50% �̍̎Z������l�ł��A

����(�ܐ����j���ɔ����O���X���d�����l�͑��� ���܂����A���i�������Ȃ��̎Z���͒ቺ ���܂��i�ܐ�����̌������i�ݒ肪�]�܂����j�r�M���p��ORC���d���ŗD�� �Ƃ��Ă܂��B�����@�̔r�M���p��2���r�M�ŏI���p�ł��B���ׁ̈A�������`�b�v�̊ܐ�����45�`50�����x�ȉ��ł��肢���܂��B�ܘ_50%�ł��A�����͂���ȏ�ł��Ή��ł��܂����A�����@�̔M���s���Ή����⏕�R�� �i�d�l�ɂ��؎��`�b�v�ALPG,�y��,���j���K�v�ƂȂ�܂�

�ݔ������z �͋@��\���ɂ���ĕς��܂��B���l�ɔ��d�K�͂ɂ���Ă��ς��܂��B

���̗�́A���M���� �i�ғ����ԁ`8,520����/�N�j�̍\����ł��B�K�X�����u������3�n��\�� �Ƃ��A�]�T�łQMW���d�ɕK�v�ȍ����K�X�ʂ��������ŋ����o���鑼�A�Ⴆ,�K�X�����u1�n�ێ璆��,�c���2�n��͉ғ����ł���1.9MWe���d�i��i�l��90%�j���p���\�ƂȂ����M�����ݔ� �ł�

�K�X�����u��2�n��\�� (8,040����/�N�j�Ƃ���A-Tec1.9MWe�iJenbacher+ORC)�̎Z�v�Z(60Hz) �̗�ł��B

�O���3��K�X�����u�\���ɑ��A�펞2��K�X�����A�y��2�� �G���W�����d�@������\���Ƃ��܂����B

���̏ꍇ�A�e�K�X�����u�̍ő升���K�X�����\�ʂ̏���l����ő唭�d�ʂ�1.9MWe�ƂȂ�܂��B

���A�r�M���ORC���d���̗p���Ȃ� �K�X�E�G���W�����d�i2�n��j�{�K�X�����u�i2�n��jA-Tec1.7MWe�iJenbacher)�̎Z�v�Z(60Hz) �ł��B

���R�A�����z�A�ғ����ԓ����ς��A�ŏI�I�ɍ̎Z�����ς���ė��܂�

3�n�� �j�{�K�X�G���W�����d�@�i2��3�n�� �jA-Tec2.3MWe�iJenbacher)�̎Z�v�Z(60Hz) �̗�ł��B

���̗��ORC�ݔ��͖����ł����A�]�T�ŃO���X�Q.3MW�i���ȏ���d�͂�����������A�l�b�g2.0MWe���� )���d���\�ȍ��M�����Ŏ����ł��܂��B

�X�ɂ���]�Ȃ�AORC�t�̂ŃO���X�Q.3MWe�i�l�b�g2.0MWe)���d�̗�A-Tec2.3MWe�iJenbacher+ORC)�̎Z�v�Z(60Hz) �\���̃f���b�N�X�d�l���\�ł��B

ORC��ݒu�ɂ���āA�������d�ʂŔN�Ԍ�����2000�d���x�̍팸�\�ł��B

������ڋq�̏i���d�K�́A�����m�ۗʁA�\�Z�j���ɉ����I���\�ł�

�P��@��\��(ORC�t�j�̍ŏ��K�͍\�� �Ƃ����ŐVA-Tec1.0MWe�iJenbacher+ORC)�̎Z�v�Z(60Hz) ��ł�ORC�������K�� ���ŏ��\��A-Tec890KWe�̎Z�v�Z(60Hz) ���\�ł��B

�ŋ߁A���Ɍڋq����A-Tec�ŏ��\���̃G���g���[�E���f���iORC�t��1.0MWe,ORC������890KWe)�̖₢���킹 ������܂��B

���A�����\������A�����������S����肠��܂��A���u�P���i�PKWe���d������̑��u���i�j�����������ƂȂ�A

���̌���,�O�q�̂���^�QMWe�œ��ɔ�����̎Z���͒ቺ ���܂��̂ŁA���ɂ��E�߂͐ϋɓI�ɂ͂��Ă��܂���B

�������z�⌴���m�ۗʓ��̐�������P��@��\��(1.0MWe�A������890KWe)������]�Ȃ�A�Ԕ���FIT�K�p(@40�~/KWh)���̎Z��قڕs���ƂȂ�܂�

�ŐVA-Tec3.0MWe�iJenbacher+ORC)�̎Z�v�Z(60Hz) ,�y��

�ŐVA-Tec9.0MWe�iJenbacher+ORC)�̎Z�v�Z(60Hz) �ƂȂ�܂��B

�RMWe�\����́A�O�q�̂PMWe�K�X�����d���u��{�\����3�����(�A���AORC-1x2��j�\���Ƃ��āA�����@��1������ʉ�������ƂȂ�܂��B

�X�ɑO�L�RMWe�\����3��N���X�^�[�������\���Ⴊ9MWe�K�X�����d���u��ł��B

���̂XMWe�͌��݃v���W�F�N�g�i�s���̎��Č���ƂȂ�܂�

A-Tec�ݔ����i���̗\�Z���m�ۏo���Ȃ��ꍇ�A�����͍̎Z���ɋꗶ����Ă���ꍇ ���i(Tar-Free )�K�X���Z�p ���̗p��������OEM��EEE�K�X�����d 2MWe���f�� �iEEE500KWe,4�����\���j�̎Z��A�������V���^�@ 1MW���f�� �iEEE500KWe,�Q�����\���j�̍̎Z���Y�t���܂��i�X�ɁA���K��EEE500KWe,1��P��\������,500KWe�P�ʂŔC�ӂ̔��d�K�͂������j

��̓I�ȃv���Z�X�̏ڍׂ͂����k�������B

A-Tec 2.0MW�iJenbacher+ORC)�̎Z�v�Z�i50Hz) (�`�b�v���i6,000/8,000/10,000�~/�d������40%)�͂����炩��_�E�����[�h�ł��܂��������d���� ���K�X�����d �������ł��܂��B

���̑�����30% ,35% ,45% ,50% �̍̎Z������l�ł�

�T�OHz�d�l �ł�,���ɃK�X�����u�i�R�˂Q�n��AORC�d�l�jA-Tec1.9MWe �A���l�ɂ��̑��̋@��d�l�̋@��\���i�K�X�����u�Q/�R�n��j�iORC����:1.7/2.0MWe�A�P��@��\��:890/1,000KWe ,���j���I���\�ł��B�Q�j�̂U�OHz�v�Z����Q�Ɖ�����

A-Tec(��)������,���iTar-Free�ETwin-Fire�����E�K�X�����d�̏Љ� Blog�L���͂�����ł���{���\ �̐����ł���A�ŐV�̏��Ƃ͈قȂ�ӏ������X����܂��B

ORC���܂߂�A-Tec�K�X�����d���u���ŐV���d���\�E�d�l ���́A��i�̖{H.P.�̊֘A���̍��A�P�j���u�T�v�A�����͐������A�y��2)&3)�̎Z�v�Z��̐��l���Q�Ɖ������B

�X��A-Tec���i�̍ŐV�d�l�����Љ��Z�p�o�Ő}�� �i�ߘa7�N3���o�Łj�̏Љ�Blog�L�����K�v�Ȃ�Q�Ɖ������B

LiPRO ��,�������Ȓ����^���i(Tar-Free)�K�X��(100�`250KWe)�E�����@�t�d�l������]�Ȃ�EEE�K�X�� �V����^�@ 2MWe���f�� �iEEE500KWe,4�����\���j�̎Z��A�������V���^�@ 1MW���f�� �iEEE500KWe,�Q�����\���j�̎Z�ᓙ���Q�Ɖ�����

Viking�K�X�� ,�� ,�Ȃ� �̉�����͂�����ł��hTar�����������i���ɏ��Ȃ��j�ł��A���K�X���������ێ��\�h ����{�Z�p�ł��B

A-Tec(�������i�j �y���b�g/�u���P�b�g��p E-Green�K�X�����d���u (1.0/1.2MW)�̏Љ� Blog�L���͂�����ł��y���b�g/�u���P�b�g��p�i����) ����(2)�i�@�E�������E�����^�̍������K�X�����d���u �iNo-Tar/Tar-Free@1.0�`1.2MW)���Љ�Ă��܂��B

�؎��y���b�g�Ɍ��炸�A�_�ƁE�ыƎc�ԁARPF�A�����X���b�W�A�����̍��������̔p�������� ���y���b�g��/�u���P�b�g�����s���Ό����I�ɃK�X�������\�ł�

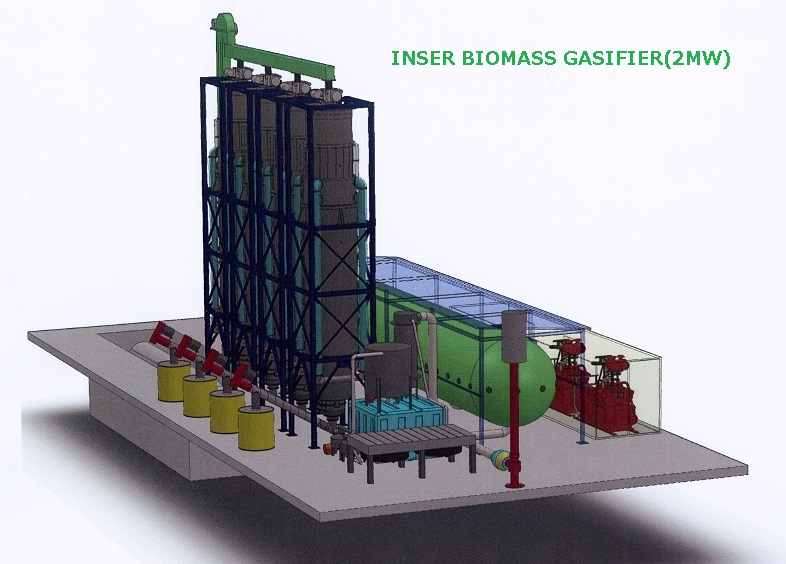

�i2�j�����\FPT/PMX(��)��^�o�C�I�}�X/�p�����K�X�����d���u�i�P��250kW�`�SMW,����1MW�`20MW���x��)

�@

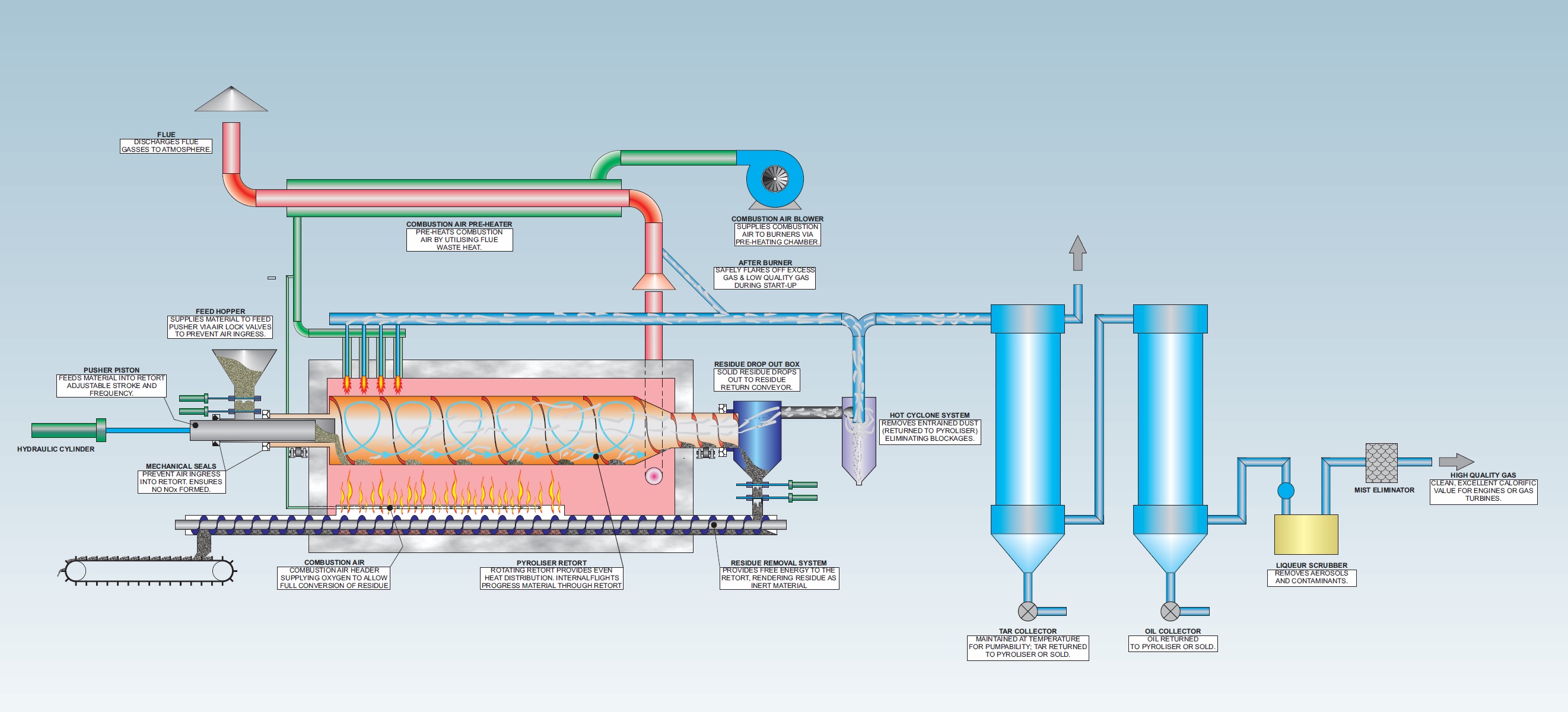

����OEM���i ��FPT�K�X���F PMX�K�X���F (���nj^�j�A�b�v�h���t�g�@(�Œ菰���������j �ɂ��K�X�����u�ł���A

��1�̓��� ����K�X������ �i80�`90���j�ƌ����T�C�Y,�����ɗ]�葨���Ȃ��K�X�������ł��B

FPT/PMX�K�X���́A�A�b�v�h���t�g�@�R���ׁ̈A�^�[���� �Ód�������u(ESP) �Łi�قځj���S�ɏ������A

���H���̃K�X�E�G���W�����d�@���N���[���ȍ����K�X ���K�X�������ANo-Tar/Tar-Free ���ŐVUp-Draft�^FPT�|II ���f�����AFPT�ɑウ�č���̂��E�߂ł��B

�^�[�������E�����E���p�@ ���̊m�����K�v�s���ł��B

�ʏ�ʓr�{�C���[�⏕�R���Ƃ��āA�����̓u���P�b�g�����������ɍ����Ďg�����̏����@���L��܂����A

ORC�r�M���d�A�����͔r�M���C�{�C���[���d���݂����K�X���������d PMX�Ȃ�ORC�������d�͏��W���d�l �j�̏ꍇ�A

�⏕�R���Ƃ��ă^�[��������R�Ă�������r�K�X���x�������㏸�i��A480������900���ցj�����܂��B���̌��ʁA�r�MORC�i�����͏��C�j�^�[�r�����d�ʂ̑啝�A�b�v(���d�ʈ��Ȃ猴���팸�j��ڎw���܂��B��Q�̓��� ����E���l�����Ή� (Multi-Fuels)�ł��B�N���[���ȃ`�b�v�E�����ނ͂��Ƃ��A���݊k�i�v�u���P�b�g���j�A�|�ށi�������͊m�F�͕K�v�j�APKS/EFB���ɉ����s��`�ȓs�s�S�~�A�Y�Ɣp�����i�p�v���ARPF)�������̂܂܂̏�ԂŃK�X���\�Ȏd�l�ł��B

���������T�C�Y��3�`15�������x�����R �őS����肠��܂���(�d�l��́`�P�Ocm���j�B

�����āA�������ܐ���25�`35% ���x�X�g(�������͊ܐ������{�������C���̍��v�l��25�`35%�j�A�ߏ�ܗL�����̏����M����,�K�X�������͒ቺ���܂����A���C�𓊓����Ȃ��ꍇ�́A����������45�`50%���x���̌����ڎg�p�\�ł��B�����̏ꍇ�A�O�����p�̊����@�͕s�v�ł���A�ݔ��E�^�]��p�̍팸���ʑ�ł��B

��R�̓��� �J�X�^���v�Őݔ��\�͂͑S�����R �ł��B�Q�T�OKWe���x�ȏ�A�A����̐������猴���SMWe�ȉ�(PMX��2MWe�ȉ��j�Ƃ��Ă��܂��B

�Ⴆ�A�PMWe�Ȃ�T�O�OKWex�Q��\���A�QMWe���d�Ȃ�PMWex�Q��\�����ł��B FPT�Ȃ�5��iPMX��10��j����ڑ��\�����s���A���v�Q�OMWe�̑�o�C�I�}�X���d���A�����͑�o�C�I�}�X�E�K�X���p�������d�����\�z�ł��܂��B��S�̓��� ���R�X�g�E�p�[�t�H�[�}���X�E�K�X�����d���u �Ƃ��Ă����ł��B

���AOEM����˗��� �͕������݂��A���̃^�C�~���O���ɂ��˗���͕ς��܂��B�˗���̏�����ɂ�葽���@��̃t���[�A�z�u���͈قȂ�܂��B

INSER(Hybrid) �����^Zichai�K�X�G���W�����d�@ (������)�A�������ގ������^�E�����\�@ �ł��B

���������^Rolls-Royce/MTU(�Ɛ��j ,�����͓���Rolls-Royce�O���[�v�������^Rolls-Royce/Bergen(�m���G�[���j ���ł��B

����]������A���̑��A�L���ȍ������������^Jenbacher(�I�[�X�g���A���j (���i�A�b�v�j�ACummins �i�č��j���A�K�X�G���W�����d�@�̑I���͎��R�ł��B��K�X�������������\ �Œ艿�i�d�͔��搧�x�iFIT) ��

���p����FIT���d���i��40�~/KW���Ƌɂ߂ėL���ȉ��i�ݒ�ł��i���QMW�����ˌ���1MWe�����j�B

FPT�K�X���F�ł͔_�Ɣp�����A�s�s�S�~�i�p���������Ƃ̖Ƌ��K�v�j�������ł��܂��B

���̏ꍇ�AFIT���d���i�͂��ꂼ��24�~/KW���A17�~/KW���ւƒቺ���܂����A�����Č�����قږ������A�t�ɏ���������܂��̂ŗL���ł��B

���i�E���\�ŗD��Ȃ�

����OEM���i��������PMX �K�X�����d���u (OEM�����撆��)�i�`�QMWe)�����E�߂ł��B

�����\�^�[�{�d�lZibo�݊��@ �j�Ƒg�ݍ��킹�i���j�������������d �R�`������(2MW) ,���R�i2MW) �y�ѐΐ�i2.5MW)�ɓ�������ғ����Ă��܂��B

���̑��A��ReGaWatt�� ,��Nexterra�� �����S��Up-Draft�@�̃K�X�����u�ł��B

�X�ɃC���h�����C���h�����A�����͒������������A����A�W�A���ʂŐ������ғ����ł��B

�@

VIDEO

PMX/FPT�K�X���F 60%�`70%���x�ƍň��l �ŐV���nj^Up-Draft�^ FPT-II No-Tar/Tar-Free��������Dry�K�X���������̗p�ׁ̈A���p�t�E���p�����A���������E�������K�X�����u �ł���A�����FPT�ɑウ�ĐVFPT-II����͂ɂ��\��ł��B

�K�X�E�G���W�����d�@���������i�����k��j�f�B�[�[���E�G���W�����K�X���p�ɕύX�����^�C�v���I���o���č������ł��B

���r�p���� �ɁA���@��(CaO)�������g�p���K�X���������s�����Ƃɂ��A�������ɂ߂č���ȉ��r���A���f�����K�X���F���Œ��ڋz����(�����X�N���o�[�s�v�j�A

�����ă^�[���������̐G�}���ʂŕ������N���[���ȍ����x�����K�X���ł������r�Ή��p�����K�X�����u �iEco-LP,32MWth,����3�i��)������܂��B

���̃K�X�����u�����r�Ɍ��炸�p�����ޑS�ʁiASR,RPF/RDF,�p�v��,�p�o�C�I�}�X,���j �����l�ɃK�X�����������\�ȗD����̂ł��B

�ŏ�i �A�W���^FPT�K�X�����u�A�y�ђʏ�Tar���������ɑ���Up-Draft�^�C�v�ł��ATar-Free�ł�FPT-II�K�X�����u�̃u���b�N�t���[�}�̗�ł��B

�Q�i�� �́APMX�W���̒����^�K�X���d�@(������,16V300, 1000kWe @600rpm x8��j,�y�ё�^ORC(�ɐ�,�QMWe�j������OEM�K�X�����uPMX�K�X�����u �����^Jenbacher�K�X���d�@���̍����d���� ����r�I�����Ŏ����ł��܂��B3�i�� ��PMX�������d�i2MW/10MW)�̃t���[�T���}�ł��B10MW�̐}�͏��C�^�[�r���ł����AORC�^�[�r���d�l�ł��ގ��ł��B���e�Љ��Blog�L���́A��i�̓Y�t�Q�j�ƂȂ�܂��B

�QMW�́A��i�Y�t�R�j�̍̎Z�v�Z��̃t���[�}�ł��B

4�i�� ��Up-Draft�@�K�X�����̗p���A����Tar����Plasma�K�X�����E�����M������� (3�i�@Tar-Free : 1)Horizontal Grate Gasifier, 2)Up-Draft Gasifier, 3)Plasma Syngas(Tar)-Refing Chamber�j�ɂ��p�����K�X�����d(Biomass���j�̑��A���f���� �d�C����@��5���̂P�̓d�� �i����ʂ̐ԐF�����E���E��r�j�ŁA���ʂ̐��f(�����ƉE���̗Ε����j�����Y�ł���͗l�ł��B

�ʼn��i5�i�� �͓����FPT�K�X���F�i�f���p���h��,�Q�T�OKW)�̍����K�X�̈ꕔ���g���Ē��Ãg���b�N�E�G���W���ɏ��^���d�@�����t���ăe�X�g���Ă��܂��B

���d���s���d���Ɠd�C�q�[�^�[�Ŕ��d�̓d�C���g���Ă����ł��B���₢���킹 ��r�I�ቷ �i300�`350���O��j�ŐG�}���g�����������y���R�� �G�l���M�[���� �������A�K�X�ƈقȂ��y���̓R���p�N�g�E�ڑ����ȒP �ł��B

PMX/FPT�K�X�����d���u PMX�K�X���F���{�ꐻ�i�J�^���O ,�y��

FPT�K�X���F���{�ꐻ�i�J�^���O (PDF)�͂�����ł��K�X���Z�p�A�����A���i�̃x�X�g�E�~�b�N�X,�ŋ߂��E��Up-Draft�K�X���F ��PMX �wPMX(��)�������K�X���������d�̏Љ�x Blog�L��(�r�M������C�^�[�r�����d�P�OMW�̗�j������ł��P�OMW �̗�́A10MW�̐ݔ������ɑ���P�Ȃ�̎Z���̌v�Z��ł��B

���l���i�����jORC �ł������ł��܂��i10MW�ȉ���ORC�����E��)�B

�o�C�I�}�X�������i���������Ă�����A2MW�K�͈ȏ�Ȃ��K�X��ORC�������d PMX�K�X�����d���u(2MW/ORC&�^�[�{�t�����\�G���W�����d�@)�̍̎Z�v�Z�� (PDF)�͂�����ł��ב֕ϓ� �i�ߘa4�N3���ȍ~�̉~���j�ɂ���āA���̎��X�̐ݔ����i���������K�v�ł�

�ŐV���nj^Up-Draft�^ FPT-II (1MWe)FPT-II�K�X��(Up-Draft�@��Tar����Cracker/No-Tar�����i�QMWe) �����\EEE�K�X�� No-Tar/Tar-Free����EEE�i2MWe�j�̎Z�v�Z�� (PDF)������܂�

FPT �K�X���F�̃v���[������ �i�p��j�͂�����ł�FPT �K�X���F��P&I (JPG)�͂�����ł�FPT �K�X���F�ݒu�� (JPG)�͂�����ł��wFPT��^���i�̏Љ�i�P�j�x Blog�L���͂�����ł��wFPT��^���i�̏Љ�i�Q�j�x Blog�L���͂�����ł��w��^(50MW)SVO�f�B�[�[�����d,�K�X�����d�A���C�{�C���[�Ƃ̔�r�Љ�x Blog�L���͂�����ł�

�i�R�j�ėp�������M����KUG/CCC�K�X���i���d�j���u�i��ɔp��������,�P��500KW�`4MW,����1MW�`20MW���x��)

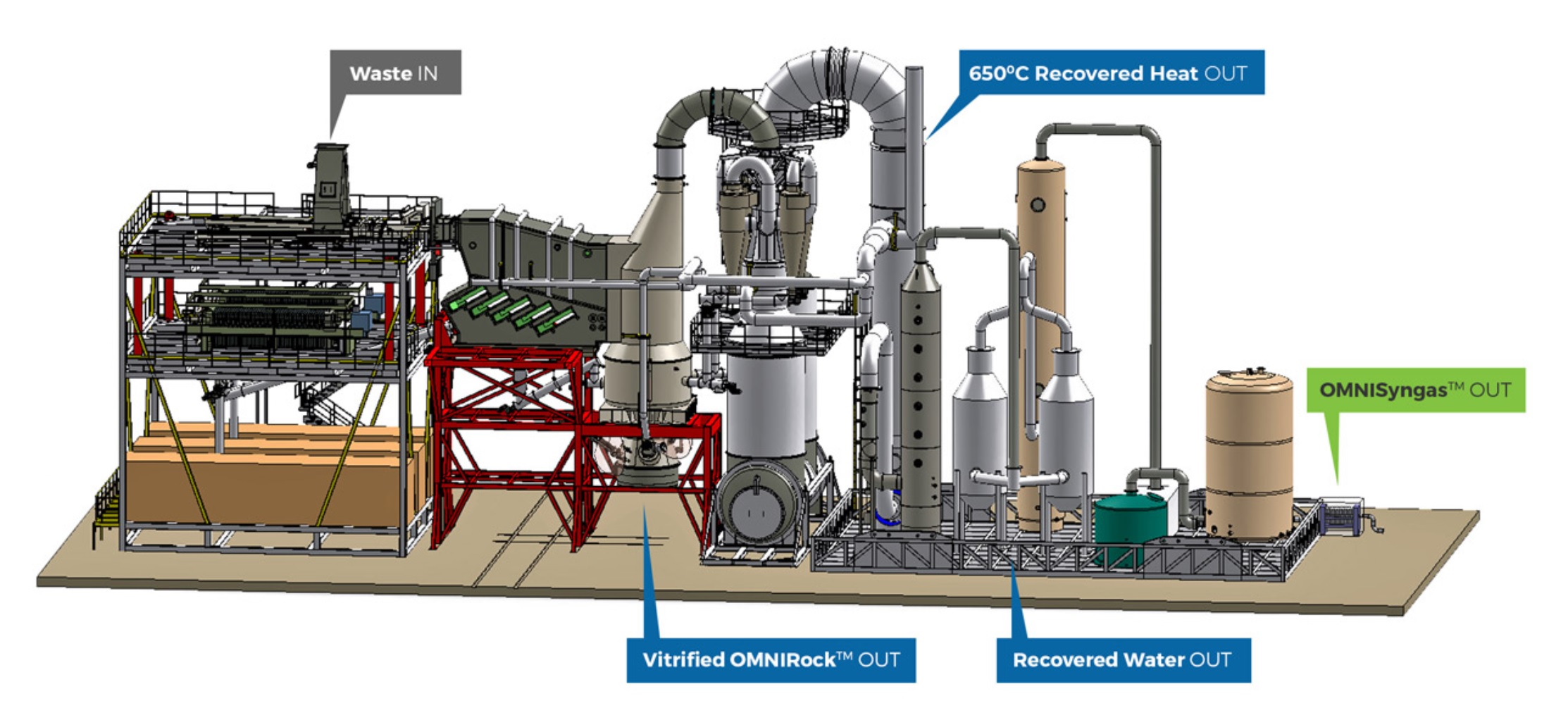

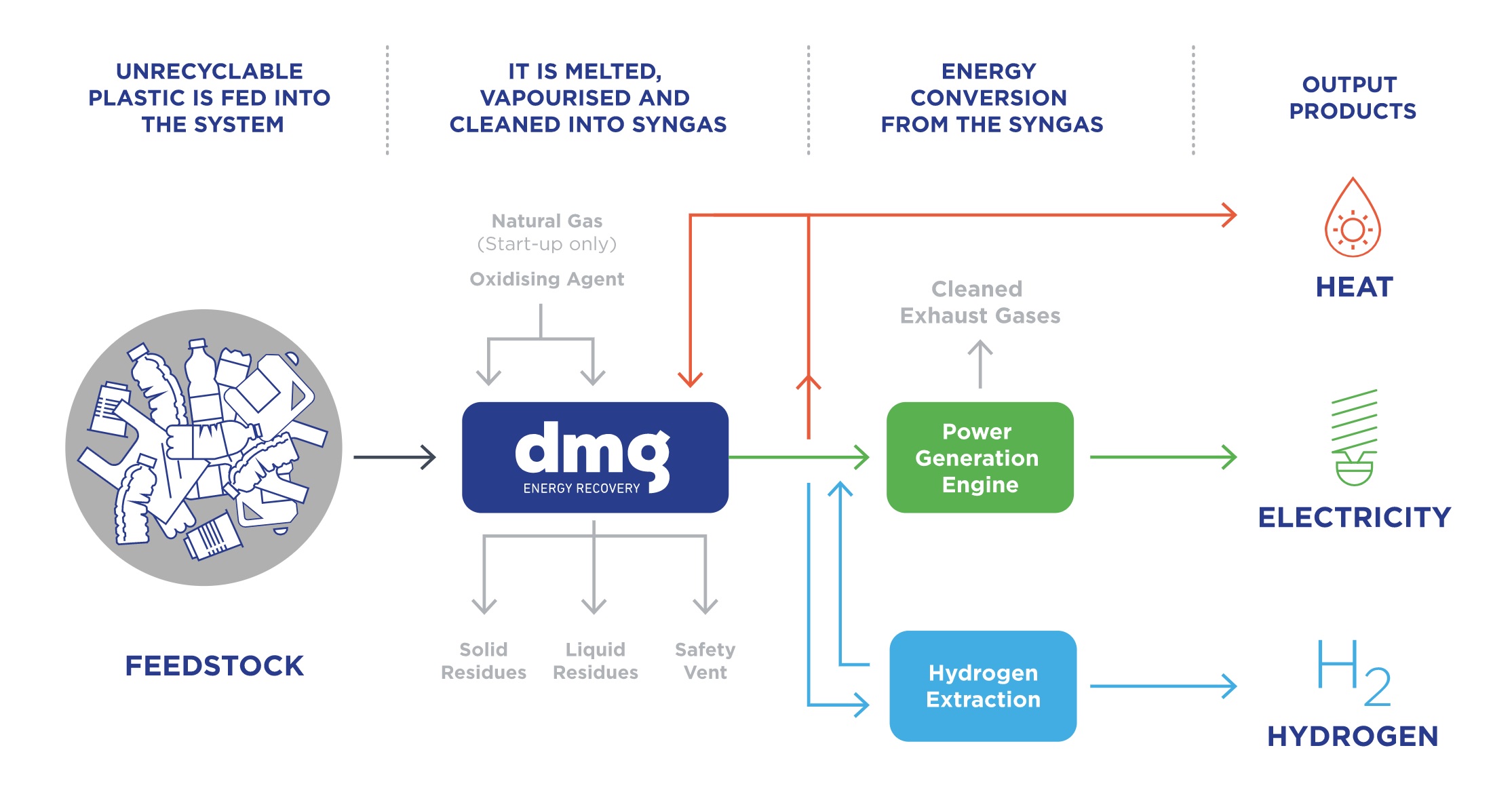

�{�M�����K�X�����u �č���GWE,�X�C�X��CCC,�p����DMG )�́A(��)������������(UHTH) �K�X���������K�X��(UHTG/HTG) ��C���̎_���܂��Ւf ���A��C(�_�f�j�����݂��Ȃ����A�O������d��(CCC),�����͎��Ȃ̍����K�X�̈ꕔ���g���Ԑډ��M�E�M�����K�X�������iAllothermal�j�ł���A

�ʏ�K�X���̗l�Ȉꕔ�����̕����R�ĔM�ɂ���ē������玩�ȉ��M����K�X�������iAutothermal�j�ł͗L��܂���B���̌��ʁA������S�Ōo�ϓI�ȉ��M���� �M����������u �Ɨގ��ł��B

�Ⴂ�͔������x�Ɠ����鐻�i�ł��B�M���u��450���O��ŁA��ɔM������A�����͕����K�X�A�����Ďc�Ԃ̒Y�f���𑽂��܂ޒY�ł��B

�X�ɉ��x��800�`1100�����x(�ȏ�j���A�O�M���M�ŔM�������x���グ��ƁA�i�M�����j���ł͂Ȃ��A�听���̔M�����K�X�iSynGas)�����������܂��B

���ꂪ�A�����Ŏ�舵���i���j�����M�����K�X�����u�ł���ATar-Free�̍����K�X�A�����M�ʃK�X�������܂��B

�M�������x�̏㏸�ɔ����t������iTar�j�����͌������A�t�ɔM�����K�X���A���ɐ��f�K�X�����͑������܂��B���ׁ̈APSA�@ �ɂ�����f�����@ �p����(�Ή�)�K�X�����u

�{������CCC�K�X�� ������(IH�������M�j �A�M�����K�X(�����K�X�j���听���ŁA���̗l�Ȓ�������ł́A�M������͓���ꂸ�A�S�č����K�X(Syngas/ Producer-gas)��(No-Tar/Tar-Free/���^�[��)����܂��B

�������� ���Q�O�`�R�O�����x�X�g�ŁA���������Ő������c���Y�f�Ɣ����������K�X�iH2,CO�j���i�K�X�������X�R���{�Ɖ]�������K�X������ ���j���}���܂��B���r�����܂ޑS�p�v���� �ėp�K�X�����u �p�������藘�p ���x�X�g�ł��B�o�C�I�}�X �ɉ����A�S�p�v���E�p�^�C���E�S���E�����ޓ�,�فU�S�Ă̒Y�����f�ށj���ꊇ�����ł��镾�Ђō����̔����J�n�������E�ߍŒ����ŐV�����M��������K�X��(���d�j(GWE .�č�) ���^25�d/�� ��2�`4MWe�A�����͑�^125�d/�� �j������܂��B

���d�ݔ��ɉ����A�ŐV ���f���� ���u�����\�ł��B�p�����i�p�v���A�o�C�I�}�X�j�����������K�X�����u�̋Z�p�̔��W�^�̍����\�����������u�{�����C�������u�iSteam-Reformer�j �����x�ɑg�ݍ��킹�����f�������u �`�U�d/���i@�Q�T��/�p�v���j �����Y�ł��鑕�u�ł��B

�������̗l�ɔp�v���iHDPE/LDPE)�̐��f���q���S�ĉ���ł����Ɖ��肵�Ă�3.4�d/���i@14.3���j�ł��B

���A�o�C�I�}�X�����Ȃ�4�d/���ƂȂ�܂��B

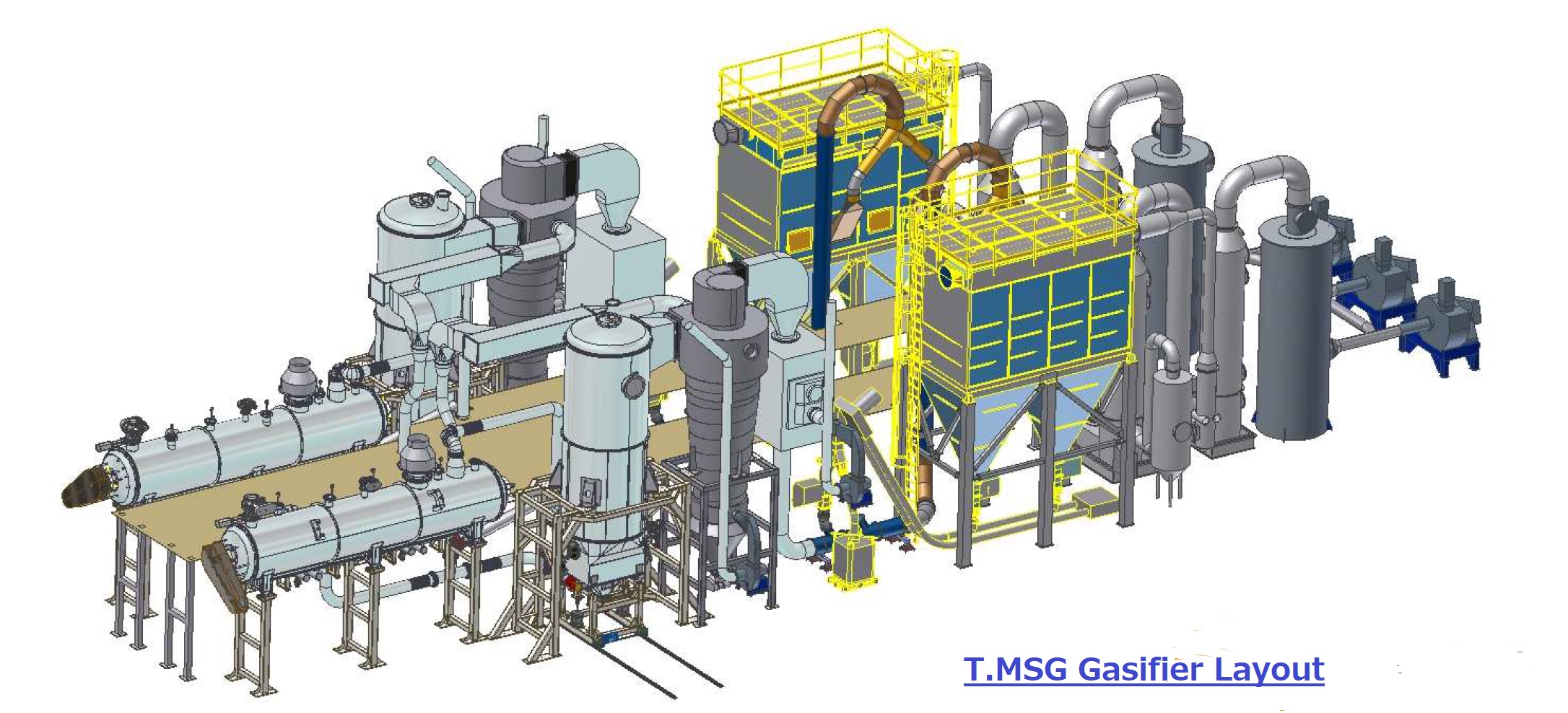

Thermolyzer (Third Generation Pyrolysis)�@����(3)�i�@�M���uKUG(��)&CHZ-Tec (�č�)��^��(9MWe)�E���������i50%�j �����������̂��A�ŐVT.MSG Anergy �i250KWe�`3MWe),���̗L�͂ȍŐV�����M���u �����݂��܂��B

�p�����i�p�v���A���j�̎�ށA�����������ɂ��A�����ۗ̕L�M�ʂ��قȂ菈���K�͋y�є��d�\�ʂ͕ς��܂��B

���A�؍ރ`�b�v�̃o�C�I�}�X�E�K�X��(�M�����j�́A����ȏ��� �i���ɋ����ݒu�ꏊ���ł̑�^�K�X���A�����͑��u���������A�����iORC�j���d�ő剻�A�����͍��M�ʁE�����r�M�ő剻�i���C�E���j���j�ȊO�A�ʏ�����d���S�E�ő剻 ����������i���j�����\A-Tec �����x�X�g�ȑI���ł��B

��i �́AUHTH������CCC�K�X�����u�A�K�͂�5�d/��(�\�ʐ^�j�A25�d/��(���}�ʁj�̑��u�ł��B����ȏ�́A����ݒu�ŁA50�d/���A100�d/���ւƑ�K�͉��\�ł��B

2�i �͍����M�����K�X���iGWE 3�i �͑�(3)�i�M�����K�X���iCHZ-Tec /Thermolyzer�V�R�K�X �i���j���M�ʍ����K�X �������ł��A�K�X�G���W��/�K�X�^�[�r�����d�ɂ��œK�ł��B

4�i �͍ŐV�E��^���i�M�����K�X���iT.MSG -Gasifier��(5)�i �͗ގ���UHTG�����̊ȒP��DMG�t���[�����}(�\���j�ƔM����F�i�����j�ł��B����40�d/���̋K�͂̃v���W�F�N�g���p���Ői�s���ł��B�������u�z�u�}�� �͌��J�ł����A�ڍא������A�}�ʋy�ю��x�v�Z���͔���J�ł��iNDA��������J�j�B

��r�I�ቷ �i300�`350���O��j�ŐG�}���g�����������y���R�� �G�l���M�[���� �������A�K�X�ƈقȂ��y���͉t�̂ł���R���p�N�g�E�ڑ����ȒP �ł��B

���₢���킹

1�j�������K�X��(���d�j���u(CCC/DMG/GWE)�̐����� (PDF) �͂����炩��_�E�����[�h�ł��܂��p�v���ŐV�����K�X��(2.7MWe���d�j(GWE-25�d/��x2�n��) ,�y�і؎��o�C�I�}�X�����ɑ����ŐV�����K�X��(14MWe���d�j(GWE-125�d/��x2�n��) �A���т�(2MWe���d)(GWE-25�d/��x2�n��) (PDF)�̍̎Z���T�v�͂����炩��_�E�����[�h�ł��܂�PMX�i10MWe�{,2MWe�j �A�y��EEE�i�`2MWe�j �����L��܂��B

���A�ꕔ�̐ݔ����i(�P�j���R�j�����l�j�͍ŋ߂̋}�����ב֕ϓ� �i�ߘa4�N3���ȍ~�̉~���j�f���Ă��܂���B�X�ɍŋ߂̎��ޔ�̍������̉e���Ő��������i������ώG�ł��B�]����,���̎��X�̈ב֕ϓ��ɂ��̎Z�����ς��܂��i�P�Ȃ�v�Z��ł��j�w�S�Ă̒Y�����f�L�@���̃K�X�����o����ŐV�������K�X�����u�xBlog�L�� �͂�����ł��������M���� ���Z�x���f�iH2)�A��_���Y�f�iCO) ���听�������G�l���M�[�����K�X �K�X���ō����K�X�A�����f (Chemical-Looping )��������@�A�����A������݂������f�K�X�����@ �̈�̎�@�ł��B�w�iMicrowave�jPlasma gasification)�K�X���v���Z�X�Z�p�x ,

��A�����ނ��n�����n�Z�F�K�X���ƂȂ�܂��B�w���f�̐������`�����X�ł��I�xBlog�L�� �͂�����ł��Y�����f�L�@�� ���i������ �w�iCat-)HTL(Catalytic-Hydrothermal Liquefaction)�����v���Z�X�Z�p�x �A

������Cat-HTR �� �A�X���K�X��-(Cat-)HTG: Catalytic-Hydrothermal Gasification )���ŋߒ��ڂł����Y���iBio-Coal) �wHTC (Hydrothermal Carbonization) ���Y���v���Z�X�Z�p�x������܂�

�i�S�j(��)��^�ėpS-Nova�o�C�I�}�X/�p�����K�X�����d���u�i�P��250KW�`25MW,����1MW�`100MW���x��)

�ŐVS-Nova�K�X�����u �i��{�v�h�C�c�j�ŐV�K�X���E�e�N�m���W�[���̗p ���A

��(��)�^����(��)��^���u����v�v�z�i�A�[�L�e�N�`���A�\�j�ƍL�͂Ȋg�����iScalability�j��ێ�����

�ŐV�ėp�^�K�X���i���d�j���u �������F �iF luidized B ed)�^�K�X(G asification)��(FBG )�����̈�ł���

�C�A�������K�X���iBFBG) �z�������K�X��(CFBG) (Circulating Fluidized Bed Gasification)�����A�y��

�Q�����������K�X��(DFBG) (Dual Fluidized Bed Gasification)������Synova Valmet�� ,SunGas-Renewables�� ���̗�)�́ABFBG�����ɔ��Ɂi���j��^�ݔ��p�r�A���d�iKWe�j�P���͒ቺ���܂����A�������z�͂�荂�z�ƂȂ�܂��B����]�Ȃ炲�i������/��ݔ��R�X�gPMX���i ���j�\�ł��B

��\�I�ȔR�āE�K�X���v���Z�X�Z�p �ł��B

����A�����^�K�X���ł́A�w���Œ菰�K�X�� Down-Draft,Up-Draft , �X��Multi-Stage, Twin-Fire,Hybrid�@ �A���̕����̏��K�X���i���d�j���u���i�����݂��܂��B�i1�jA-Tec(Multi-Stage&Twin-Fire) �i2�jFPT�EPMX(Up-Draft) �i3�jKUG�ECCC(UHTH/UHTG) �i5�jLiPRO�EVEE(Multi-Stage&Twin-Fire) �i6�jINSER(Hybrid) �i7�jUG�EVTX(Entrained-Flow) (8) APL(Down-Draft) ����̏����ł͗D�ꂽ�����E���\�� �������� ���������܂��B���ЂŎ�Ɉ����K�X�����d���u �I���̑����\���Q�Ɖ������B

�w�ǂ̑����[�J�[�̃K�X�����d���u�����l�ŁA���L�@�`�F�̏��������S�Ė��������i�͋��炭���݂��Ȃ� �Ǝv���܂��B

����A�{�K�X�����u�́A�ėp�E���\�^�K�X���F �{�K�X�����u(OEM)�̐��� �́A�ɂ���h�C�c�iEU)�̑��A���{�ł��\ �ł��B

�{�K�X���i���d�j���u BFBG�K�X�� Valmet�� �̒���^�ΒY�E�o�C�I�}�X�E�p�����iRDF)��

�R�ă{�C���[,�K�X���{�C���[

�ō̗p����Ă����ėp�̔R�ă{�C���[�A�K�X���{�C���[�Z�p �̔R�āi�K�X���j�F����b�Ƃ��Ă��܂��B

�L���ȑ�^�ΒY�K�X��BFBG�Z�p �i�č�GTI,Hot-SynGas�����p)���x�[�X�ɁA

�^�[������G�}�i�^�[�����������K�X�֕����j���u�iTar-Reformer)�A�y�э����K�X��������(Cooler/Filter/Scrubber)����g�ݍ��킹���o�C�I�}�X�E�o�C�I�p�����pBFBG������

Andritz-Carbona�� �̑�^�K�X�����d���u �t���[�}�� , ������BFBG�����K�X�����u��Ƃ�EQTEC�� �K�X���{�C���[ �i�R�O�`�V�OMW)�̋Z�p�o���A�ғ����ыy�эŐV�̃o�C�I�}�X�E�K�X���F�Z�p�����h�C�c��Ƃ̋��͂Ǝx�����āA���^���i�X�P�[���E�_�E���j�����K�X�����u�̐��i�ł��B�F�\���̊�{ �͂فU����ł��B

�]���āA�K�X���F�{�̂̌`����]���̃K�X���F�Ƃ͈قȂ�A�{�C���[�ގ��ł��B

���i�Y�t�ʐ^��BFBG����(300KWth)�K�X�����u��ł��B

��ʂ̔p�K�X �N���[���ȍ����K�X�R�� BFB�����o�C�I�}�X�E�{�C���[ ����A���ɗD����BFB�����K�X���F�փv���Z�X�]�� ����Ɩ������Ă��܂��B

�L�x�Ȏ��сE���M�����E��K�͉� ���̉��b���ő���ɓ����܂��BBFBG�K�X������ ������� �iBubbling Fluidized) �ƂȂ�A��r�I�ቷ�i650���O��j�ł������ɔM�������������܂��B

�]���̃K�X�����u�̗l�Ȋe�퐧�����ڂ̂Ȃ��ėp�K�X�����u

�@

��ʂɎ�ȃK�X�����u�́A���L�̗l�ȉ��ꂩ�̐������ڕt�ł����A�{BFBG�����̃K�X�����u�́A�ėp�����牽����������ڂ��Ȃ� ������̐����Ȃ� �������l���Ɏア �p�v���A�p����RPF/RDF �A�y�т����e�팴�����g����(��)�Y���y���b�g�iBio-Coal/Black-Pellet�j ,

���͎g�p�ł��Ȃ��ꍇ���w�ǂł����A�{�K�X�����u�F���������l���Ή� �iFlexible Multi-Fuels)�\�ł���A

������̐����Ȃ� �ł��B��r�I�ቷ �i600�`800���j�ł��A�ɂ߂Č����I�ɃK�X���������i�݁A�Ⴆ�A��Z�_�����iK)�������܂܂�Ă��Ă��A���̗Z�_���x�ȉ��ŃK�X�����s���A�Y�E�D�c�Ԃ̗n�Z �����T�C�Y�̐����Ȃ� �����T�C�Y�̐���(�فU�j�Ȃ� �ł��B

�A���A�����R���x�A�[�̐���������A�ʏ��100m���ȉ����x���iCFBG�����F10�`20mm�ȉ��j�ƂȂ��Ă��܂��B���ׁ̈A�`�b�v�ނł́A�����K�v�ɂȂ�㉺�����������X�N���[�j���O�����͕s�v �ł��B����ȏ�(�ȉ��j�̓���T�C�Y�̌����́A�����R���x�A�[�̐v����ƂȂ�܂��B�����ܗL�ʂ̐����Ȃ� �����ܗL�ʂ̐����Ȃ� �ł��B

�]���āA�����K���K�v�Ȍ��������@�͕s�v �K�X�����d�\�͂̐����Ȃ� BFBG�����̗̍p �ɂ��A

�g���� �K�X�����d�\�͂̐����Ȃ� �ł��B��K�͂Ȕp�����iRPF/RDF ,PKS/EFB,��)�K�X�����d �K�X�E�G���W�����d�@�̐����Ȃ� �{BFBG�K�X�����u ���A(2)FPT,(3)INSER,(5)UG,���Ɠ��l�A�K�X���F���i�ł���A���d�E���d�p�r�ł́A�g�ݍ��킹��K�X�G���W�����d�@���ʓr�K�v�ł��B

���d�K�́A�\�Z���ɂ�荇���K�X�E�G���W�����d�@�A�y�ѕ������d�i�r�M������C�{�C���[�E�^�[�r�����d�AORC�j�������R�ɑI���o�����K�X�E�G���W�����d�@�I���̐����Ȃ� ���R�ł��B�����^Zichai�K�X�G���W�����d�@ (������),�����͗ގ��i�������\��(�^�[�{�t) �����^Jenbacher(�I�[�X�g���A���j (�����d�����j�K�X�E�G���W�����d�@�A�����͑�K�͂ȕ������d�Ȃ��K�X�E�^�[�r�����d�@ ���d�ȊO�̓W�J�������Ȃ� �o�C�I�n�V�R�K�X(RNG)�E���w(���^���[���ADME)�E�����R���iSAF�j ���ւ̓W�J��(���f���܂ދ�C�̑�����_�f�E���C�ECO2 ���g��)BFBG�K�X�� �����ł��A�K�X�������Ȃ� �ቿ�i/�����\�� �����������A�O�q�̗l�������ł��A�K�X���̊e�퐧�����Ȃ� �ł��B

��^�K�X���F�̏ꍇ�A���^�]��p�̎_�f�y�щ��������������̂ł����A�{�K�X�����u�͋�C�E�툳�������̗p���Ă��܂��B�]���āA�_�f�����ݔ��iPSA)�y�щ����R���v���b�T�[���̕t�ѐݔ�����s�v�ŁA�S�̂̐ݔ����,�^�]�o�����r�I�����ƂȂ�܂��B�}�C�N���E�K�X�^�[�r�����d�@(BGT) ���W���őg�ݍ��܂�,�^�[�������s�v�̍������i���d����30%�{�j�^�C�v�ł��B

���₢���킹 S-Nova�K�X�����d�@ �ŐV�C�A�������K�X�����d���u�̏Љ� (PDF)�͂����炩��_�E�����[�h�ł��܂��ŐV�ėp�C�A�������K�X�����d���u�̏Љ� ��Blog�L���͂�����ł�

(�T) ���i�@LiPRO/VEE�����^�o�C�I�}�X�E�K�X�����d���u�i�P��50/125&250&350KW,����100/250�`500/700/1000KW���x��)

LiPRO-Energy�� �i�h�C�c�jHKW50�^�C�v (50KWe85KWe �^�C�v���L��)�́A�������i���d�{CHP�����j�E�^�[�������s�v�iNo-Tar/Tar-Free/���^�[���j �ŐV�K�X���Z�p(���i�K�X���@�j ���i�K�X��(Multi-Stage Gasification)�ATwin-Fire�K�X���@ �́A

�ʏ�̗p���_�E���E�h���t�g�E�K�X���@ (�y�сA���̉��ǖ@�j�Ƃ́A���d�E�M�����ʂł��A���\��(�^�[�������L���A���j�ł��卷�������Ă܂��B���^�o�C�I�}�X�E�K�X�����u�̕]���E�ڋq�l������ �K�X���������l���Ή� �P�O���ȉ� ���x�ƂȂ��Ă��܂��B

�]���āA�����@��ݒu����Ȃ�ALiPRO�W�������@ �̎Z�������͕s�� �ł��BLiPRO�Ɍ��炸���K�͂̔��d�ݔ��P���i�~/KWe)�͊����ł���A�r�M���p�iCHP)�̂Ȃ����d�P�Ƃ̍̎Z���͒ʏ���茵�����Ǝv���܂��B

���d��������r�I�Ⴍ�A�ݔ���ɑ��锭�d�P���i�~/KWe�j�͋t�ɍ��� �A�@�����̎Z�����m�ۂ��邩���A�ő�̉ۑ�ł���A���̍������s�� �ł��B

�ō����\ ���@�\�� ������C�m�Y�� �GMovable Air Nozzles�j ������VEE �G���W�����d���u �iEU�I�[�X�g���A���A����3�i�ځj������܂��B�����^�ł����A���ɃR���p�N�g�E�����\�E���M�����̑��u�ł��B

���d�\�͂͂R�T�OKW/250KW�̍ŐV���f���̑��A150KW�ȉ��̃��f�����L��܂��B���M���ׂ��́A�����d�����R�O�� A-Tec �^�[�{�d�l�̓�MAN�� ���A���d�@�͈ꗬ�i�̕�Leroy-Somer���i�������[�J�[Nidec�̎q��Ёj�Ƃ�g�ݍ��킹���K�X�G���W�����d�@CHP �Ƃ̃x�X�g�ȑg�ݍ��킹�ɂ���Ď������Ă��܂��B

�ܘ_�A�r�M���p���`�b�v�����@ ���i�R�j�i�@�E�i�����ȁjNO-Tar/Tar-Free �^�C�vEEE ���ቿ�i

EEE,LiPRO�K�X�����d�@�̏ڍׂ�,���̓Y�t�������Q�Ɖ������B

������VEE VEE1MWe VEE700KWe VEE350KWe VEE250KWe VEE150KWe VEE EEE EEE EEE �����\�E���i�@�ETar-Free �j�E���ꔭ�d�\�͂�50KW�^�C�v�A�X��LiPRO�ł́A�����o���Ă��Ȃ�120/190KWe�^�C�v ���A�R���e�i�d�l�ő啝���������i �ݒ�ł����ł��BWet�`�b�v��1���~�Ɣ�r�I�����ݒ�̗�ɂ��S��炸�A���|�I���i�����\�j/�i�ቿ�i�j�� �̌��ʁA50KW�P�̂�ʂƂ���A���̃P�[�X�͋ɂ߂č��̎Z���ł�LiPRO�K�X�����d���u�̏Љ� �A���i�J�^���O �A�y�ыZ�p�d�l:�ሳ�ڑ�(50Hz��) ,(60Hz��) (PDF)�͂����炩��_�E�����[�h�ł��܂�LiPRO-�K�X���F���u(�ŐV�K�X���F�d�l)���@�E�}�� �ALiPRO-�G���W�����d�@(�������d��CHP)���@�E�}��(���{�d�l) (PDF)�͂����炩��_�E�����[�h�ł��܂�LiPRO�K�X�����d�@�̓��� �iYouTube)�͂�����ł�LiPRO�K�X�����u�̉ғ��e�X�g�i�O�ҁj �i�E���i�̓���t���[���j�A�i��ҁj �iYouTube)�͂�����ł��wLiPRO���i�̏Љ�i�P�j�x , �w�i�Q�j�x �A�y���w�i�R�j�xBlog�L�� �͂�����ł��w��������LiPRO���i�̋@�\�m�F�����x �A�w��������LiPRO���i�̌��n�o�ו��i�x �A�y���wLiPRO�K�X�����u�̕W�������@ �xBlog�L���͂�����ł��w�����^�K�X�����d���u�̑I���xBlog�L�� �͂�����ł�

Twin-Fire�K�X���F����300KW�^�C�v Bio&Watt�T�v���� �iEU���j���A��������K�X�����d���u�������܂��B���K�X������ ����(2)�i�@�EFloating-Bed�K�X������ (Twin-Fire/NO-Tar)��50KW�^�C�v,����^��SynCraft (�`500KWe)�iEU��,���Ѝ����̔����j���̃K�X�����d���u�A�������܂��B

�����͕W���R���e�i�[�d�l�E���M�������_�u���E�K�X���F����RESET-50KW�^�C�v �iTwin Down-Draft�K�X�������j�A�Е��̃K�X���F�ێ璆��30KW�ғ��p���A�����@�t�̃R���p�N�g��50KW�^�C�v�i100KW,200KW����)�A����30%���̃R���p�N�g��GLOCK-50KW�^�C�v (14��,700KW�̎�����L��j��������܂��B���₢���킹

�o�C�I�}�X�E�K�X�����d�ł͉\�Ȍ��荂�������u�̗̍p�ɂ�錴����̍ŏ����i�ő�������j����������܂��B

�Ԕ��ނȂ�A

�d�͌Œ蔃�搧�x�iFIT) �𗘗p����FIT���d���i�Ȃ�40�~/KW���Ƌɂ߂ėL���ȉ��i�ݒ�ł��B

VIDEO

VIDEO

�i6�jHybrid����INSER���^�o�C�I�}�X�E�K�X�����d���u�i�P��500KW,����1�`3MW���x��)

INSER�K�X���F Hybrid�����K�X���F �������i�`80%�j�E�^�[�������s�v�iNO-Tar/Tar-Free/���^�[���j�E�ŐV�K�X���Z�p �C�^���A�������Y���\ �j�A�ɂ߂ăR���p�N�g�ȑ��u�ł��B�Œ艿�i�d�͔��搧�x�iFIT) �𗘗p����FIT���d���i��40�~/KW���Ƌɂ߂ėL���ȉ��i�ݒ�ł��B�؎��n�`�b�v�ނōō����\�� ����l�ɐv����Ă��܂��B���炭���Ȃ��Ǝv���܂����A���̌���(PKS,���j�Ή��͖��m�F�ł��B

���A�y���b�g/�u���P�b�g ��p,Tar-Free��E-Green�K�X�����d���u ������AINSER��2�{�̔��d�\�́i1MWe�{)�A�؎��`�b�v�Ɍ��炸�_�ыƔp�����A�Y�Ɣp������RPF���̃y���b�g�A�u���P�b�g�Ή��ł��B

�����^Zichai�K�X�G���W�����d�@(500kWe) (������)�A

��������MTU�̍����^ ���ł��B

�I�v�V�����d�l�ŃG���W���R��̉��P�������܂��B�ǂ�����C�Ɏ̂ĂĂ��܂��r�K�X�̈���/�M�G�l���M�[��L���Ɏg����5�`7�����d�ʑ� �i�����́A�������d�ʂȂ�R����j���\�ł��B

�����^�K�X�E�G���W���ł��A�����^�ł��S�ė��p ORC���d ���ʏ�̎Z���C���ɂ̂�܂���B��GE(��INNIO)��Jenbacher(�����^�j (���i�A�b�v�j���A�G���W�����d�@�̑I���͎��R�ł��B��MAN���K�X�E�G���W�����d�@,�����@ �t�������\�E�ŐV�h�C�c���K�X�����d���u EU��250KW ���₢���킹

���L�̓����INSER�K�X���F�Ŏg�������K�X�p�G���W�����d�@�ł��B

�i7�jUG/VTX���^(����)�K�X�����u�i�P��10�`500kW,����100KW�`3MW���x/VTX:�P��1.2MW�A����2.4MW�`7.2MW���x��)

UG�K�X�����u �w�ǑS�Č����Ή� ������(Entrained Flow) �K�X�������ł���A

����^�̐ΒY�E�o�C�I�}�X�K�X���ł́A�w�ǂ��̕����ŋ�C�̑���Ɏ_�f���̗p����Ă��܂��B

���̃K�X�������𒆏��^���i�P�O�O�`�T�O�O��W)�ɐ��������ɂ߂ċH�ȗ�ł��B�|�A�X�Ɋe��_�ыƐ��Y�E�p�������̍������i���k �A�R�[���k�A�|�A�{���A�~�X�J���T�X�A�p�ۏ��A���� �A�o�[�N�A���j�A�p�����i�X���b�W��) ���S�Ďg�p�ł��܂��B

����]�Ȃ�ΒY���������ł��܂��B�P�`�Q�����ȉ��̕��̏� ���^�E�����\�Q���T�C�N�����iVortex/ Cyclone�j���� ��VTX�K�X�����d���u 1.2MWe,EU�� �F�E�����i�Y�t�Q��),���̗ގ�Entrained-Flow�K�X������������A���ɂ���ĉ\�ł��B

���A����������̏�o�C�I�}�X��p�K�X���F �ł���A�A�K�X�����x�͒������i800�`900���j�ł���A�^�[���������u�iESP�j���g�ݍ��܂�Ă��܂��B

�����ăK�X�G���W�����d�@��Cummins�А������\Lean-Burn�^�C�v�iHSK78G:1.2MWe) ���W���d�l�ł��B

�^�[�������s�v(NO-Tar/Tar-Free/���^�[��)���� �K�X�G���W���E���d�@ �K�X���r�W�l�X�̍̎Z�����X�Ɍ���

���̌��ʁA�K�X�����u�́A�Ԕ��ށi�S�O�~/��Wh)�͌����A�_�Ɣp�����i�Q�S�~/��Wh)�ł��A�[���̎Z���Ƃ��Ǝv���܂��B

�Ԕ��ނ͍��≽���ł���荇���ł��B���i���������Ă��܂��B����������������Ȃ��l�ȃo�C�I�}�X���ޗ� ���̏�o�C�I�}�X���� ���g���K�X�����d���u�̓����v��A�����͋���������A���₢���킹

�i�W�j�ቿ�iAPL���^�o�C�I�}�X�E�K�X�����d���u�iPP30�P��25KW�A�p�r����,����50�`100KW���x��)

All Power Labs�� �i�č��jAPL-PP20 �ŐV�^APL-PP30�i�ʏ�22KW @50Hz/25KW@60Hz���d) APL-PP30 �ǎ��ȒY�iChar) 50KW�\���@ Hybrid�\���@ �Œ艿�i���搧�x�iFIT)�ł̗��p ���i�@LiPRO RESET �̃V���O���E�K�X���F����19/35/50KWe�^�C�v,���i Down-Draft�K�X�������j�APP30��菬�^�E�R���p�N�g�������@�t����30%����GLOCK-18KW�^�C�v �A�R���e�i�[�d�l�E�{�i�I���o�C�I�}�X���l���Ή�ECO20x-20KW�^�C�v �i�����EU���j���A��������K�X�����d���u�������܂��B

�A���ALiPRO���̐ݔ��������̗\�Z��������A�ꕔ�蓮������܂ވׁA�ǂ����Ă��N�ԉғ����Ԃ͏��Ȃ��Ȃ�܂����AAPL-PP30�i�فULiPRO��50%KWe�P���j�ł����_�I�ɂ��n���ڑ��\ �ł�(�C�O�ł͌n���ڑ����{��L�� )�B

���₢���킹

�P�jAPL PP30�d�l�� �A�y��APL-PP20(���j��PP30�i�V�j�̎d�l��r �͂�����ł�APL���^�K�X�����d���uPP20(�����f���j�̎��� (PDF)�͂����炩��_�E�����[�h�ł��܂����^�K�X�����d�@APL-PP30�̃f������(1) ,

(2) (F-Book,�p���)�y��

(3) (YouTube,�p���)�͂�����ł�APL���^�K�X��PP30���d���u�̕W���K�i����(�P) ,(�Q) ,�y��(3)������������(Feed-Airlock)�̋K�i����(�I�v�V�����j

(PDF,�p���)�͂����炩��_�E�����[�h�ł��܂��B���AFeed-Airlock�́A�W����PP30�̕t�ь����z�b�p�[�̃��x���v�ɂ�茴�������J�n�A��~�̎w���ƃz�b�p�[�������̃o���u�J�iAirlock)������s�������ŁA���������̎������́A�ʂƌ����^���I�[�K�[,�y�ь�������(�K�v�z�b�p�[�e��)�����K�v�ł��R���e�i�[�d�lPP30x2��(50KW)�\���@ Hybrid�\���@ �wAPL���^���i�̏Љ�i�P�j ,�i�Q�j�x Blog�L���͂�����ł�

�i�X�j�����K�X�E�^�[�r�����d���u�i�P��1.85MW,����3.7�`10MW+���x/�P��400KW,����800KW�`�SMW+���x��)

1)���^�K�X�^�[�r���i1.85MWe) �K�X�E�^�[�r�����d�@ �����^�K�X�E�^�[�r�����d�@ (3)CCC/DMG/GWE �����A�y�� �͖ܘ_�A�������M���@�o�C�I(SVO)��/BDF���d,�M��������d�i���_���j(�����^�j �A�y���@(�����^�j ���Ƃ̐�āA����(Dual-Fuel)���ł��铙�A�w�ǂ��K�X�E�t�̖��R��

�A���A�K�X�E�^�[�r���̔r�M���x�͍����A�K�X�^�[�r���P�̂̔��d�����́A�G���W�����d�@�ɔ�ׂĒႭ�A�ʏ�͔r�M�{�[���[���C���d�@�A�����n�q�b �������d(IGCC)���� ��������Mini�K�X�E�^�[�r�� �i���d����40%+@400KWe)Game-Changer)�K�X�E�^�[�r�����d�@ �̓o��ł��B���d�@�̔\�͂́A���U�ݒu�p�K�͂�400KWe,�����Ĕ��d������40%+�̒��������ł��B

�����āA�R�����e��K�X�R���i�V�R�K�X�͌�����K�X�������K�X �A ���f �A�o�C�I�K�X �A���j�A�y�ъe��t�̔R���i�y���̑��ABDF /SVO�A�o�C�I�}�X/�p�v���M����� �A���j���g����͗l�ł��B���ɁA�K�X���ɂ�鍇���K�X�E�G���W�����d�@�̔��d������y���ɒ���������l�ł��BORC�������d���d�̑g�ݍ��킹�ŁA����Ɠ��B�ł��邩�A�ۂ��Ɖ]�������l��P���T�C�N���Ŏ����ł��܂��B

���d�K��2MWe�Ȃ�A5�����ڑ��ƂȂ�܂��B�X�ɍ�������450KW�^�C�v�i���d����45.8%�j ���J�����ł��B�]���āA����̓K�X�����d�̔��d�@�́A�K�X�E�G���W�����獂�M�����E�Ïl���ɗD�ꂽ�{�K�X�E�^�[�r���ɑ���\������ł��B

�ʏ�̃~�j�E�K�X�^�[�r�����A��菬�^330�j�v�N���X�̍����K�X�p�č����K�X�E�_�[�r�����d�@���i�A�X�ɏ��^�}�C�N���E�K�X�^�[�r��������܂����A���d������25�`30�����x�ȉ��ŁA�����ăo�C�I�}�X�E�K�X���̒�M�ʍ����K�X�A�����̓o�C�I���̎��т͖����Ǝv���܂��B

�o�C�I�}�X�R���E�K�X�^�[�r�����d�@ �iPDF)�͂����炩��_�E�����[�h�ł��܂�

�i�P�O�jORC�������d���u�i�K�X/�f�B�[�[���E�G���W��)

�K�X(�f�B�[�[���j�E�G���W��ORC�������d ORC�L�@�}�̂ƍ����r�K�X�ƂŒ��ڔM���������̍��M�����^ ������j�A�ŏI�I��ORC�^�[�r�����d�@���čX�ɔ��d��������ʏ�ł�(ORC�^�[�r������������E���C��V�^�s�X�g���E�G�L�X�p���_�[���d�@ �A��������j�B

�����C�̑���ɁA�ʏ�ᕦ�_�i�����͒����_�j�̗L�@�������iworking fluids;�p��},�g���G��,���j�����C�M�}�̂Ƃ��Ďg��ORC���d ORC���d ORC���i��-1 ��-�Q ��-3 ORC���d �́A�P�̂ł��g���܂����A�ʏ�͏��C�^�[�r�����d�A�����̓G���W�����d�̔p�M������d�A�����͒����^�E�ሳ���C�i�����j�{�C���[ORC�A�����͒n�MORC���d�A���ő����̗p����Ă��܂��B���d���� �́A�ʏ�̒ቷ�r�M�E�ᕦ�_��}���g���ꍇ�i100���ȉ��j��8�`10%���x�A�X�ɒ������r�M�E�����_�}�́i130�`150���jORC��13�`16%���x�A�ŐV�Z�p���i���j����ORC �i250�`300���j�Ȃ�25�`27%���x�̔��d�����ł��B

�J�X�P�[�h�E2�iORC���d �i����ORC+�ቷORC)��A-Tec �̗������܂����A�̎Z������ł��B

����ɂ��Ă��A�P�ɒʏ��C���o�����G���W���r���iFlue-gas)���x��M�������ɂ�鋖�e���x���́A�����̓G���W����p�r�M���x���p��(��C�j�ɂ�鋖�e�߂�r�M���x�������x�����̔M����ɂ����ORC���d ���s���܂��B

�i�P�P) ���C�^�[�r���������d���u�i�K�X/�f�B�[�[���E�G���W���j

���ɒ����^�̃K�X(�f�B�[�[���j�E�G���W�����d�ł������^�f�B�[�[�����d�@ �V�������d���� ���̗p����A

���l�ɔR��팸�i������,���d�ʑ��j���ʂ���r�I�ȒP�Ɏ����ł��܂��B�����͍����^���d�@ �����d�����̃f�B�[�[�����d�@ �r�C�K�X���̗L�����p �̑��A�r�C�K�X�M�̗L�����p �iORC�̗l�ȗL�@�n�}�̍����K�X�g�p�Ȃ��j�������������܂��B

�r�M����{�C���[�̗�

�@�r�M���C�^�[�r�����d�@�̗�

�K�X(�f�B�[�[���j�E�G���W���������d �P�OMW�i�{�j���x�ȏ�

�i�P2�j�o�C�I�}�X�E�`�b�v�@�i�`�b�v�����K�v�ȏꍇ�j

���ɁA�o�C�I�}�X�������ۑ��A����}�A�����͐��ދ��������������ꍇ�́A�`�b�v�@�Ń`�b�v�����A�ʏ�͍X�Ɋ����������K�v�ł��B

�`�b�v�@ �h���������؍�`�b�v�@ ��^�`�b�v�@�iWood Chipper ,����30�d/�\���j�̑�^�@�Ȃ�A���a50�`60�p�̊ۑ����`�b�v���ł��܂��B�����͗��҂̃`�b�v��r�ʼn�����ǍD�ł��B

����A���^�@�͎�ə���}�A���}�A���̃`�b�v�p�ŁA�����͎ԗցE�f�B�[�[���쓮�t�A�ړ��p�̎d�l�ł��B�����\�́A�ۑ��̍ő咼�a�A�����\�́i�d/���j�A���i�i�\�Z�j ���ɂ��AEU,�k�āA���������e�킠��܂��B�ʏ�K�X�����u�ł́A�؍�`�b�v�i�����p�`�b�v�j���D�܂����A���Ӄ`�b�v�͂��E�߂ł��܂����w�`�b�v�H��ݔ���Ɠ����z��x �iPDF)�L���͂�����ł��w�A���`�b�v�@�̉ғ��e�X�g�x Blog�L���͂�����ł��w�A���`�b�v�@�̉ғ�����x �̗�͂�����ł� �����̃`�b�v�@�̓��[�^�[�d�l�ł����A���^�@�ł�����g�p�d�͂������i�P�P�OKW)�A���������̓f�B�[�[���E�G���W���t�d�l�i�P�U�O�n�́j�����E�߂��Ă��܂��B

���̃^�C�v�Ȃ�A�d�̖͂����ꏊ�R�ԕ��ł����p�ł��܂��w�{���y���b�g�@�x �iPDF)�L���͂�����ł�

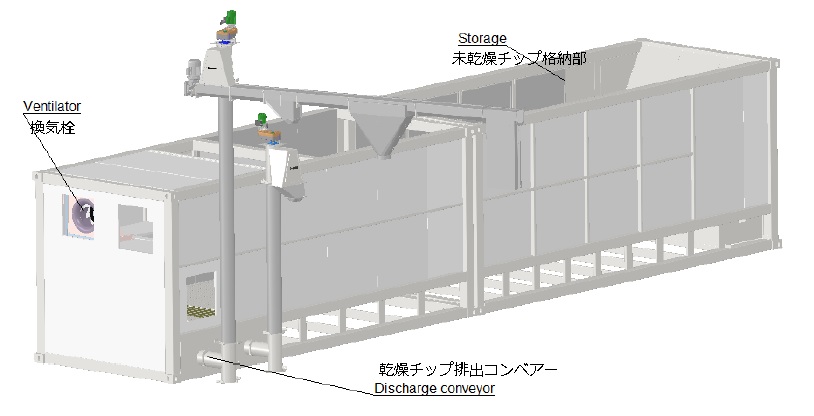

�i13�j�o�C�I�}�X�����@�i�`�b�v�������K�v�ȏꍇ�j

VIDEO

�����̃`�b�v�ނ́A�ʏ���萅�����܂�ł����������� Stronga�� �������������� ���[�^���[�����̊����@ LiPRO��p�����@ �ł��B1�T�ԕ��̐��`�b�v�i�����`55%���x�j���A�G���W���r�M���g���T���ȉ��܂Ŋ����ł��܂��B

Stronga�Ђ̔ėp�����@ �A���̗ގ��\���̊����@�Ȃ�ALiPRO�ȊO�̃K�X�����u�Ƒg�ݍ��킹���\�ł��B�u���[�F �O���[���F

�i14�j�o�C�I�}�X�E�K�X���֘A���